Все действия, которые составляют поток создания ценности, почти всегда можно разделить на три категории: 1) действия, создающие ценность; 2) действия, не создающие ценность, но неизбежные в силу ряда причин; 3) действия, не создающие ценность, которые можно немедленно исключить из процесса.[1, c.23]

С точки зрения бережливого производства должна рассматриваться не только фирма, но и ситуация в целом, комплекс всех действий, посредством которых создаётся продукт.

Все участники этих действий должны находиться в постоянной дискуссии по поводу того, как создать канал, по которому пойдёт процесс создания ценности, исключая все виды muda.

В наше время достаточно много отдельных фирм отдают всё больше и больше работ на аутсорсинг, выполняя сами всё меньше и меньше. В такой ситуации необходимо существование добровольного объединения и заинтересованность сторон, которым будет необходимо следить за частями единого процесса создания ценности.

Процесс создания бережливых предприятий требует нового улучшенного типа мышления, касающегося взаимоотношений между фирмами, создания принципов урегулированного поведения их друг с другом, понятности и доступности этих этапов создания ценности с их практической применяемостью.

В самом потоке создания ценности, как нетрудно догадаться, важно осознание понятия ценности. В иллюстрированном глоссарии по бережливому производству Марчвински и Шука дано следующее определение: «Ценность — это полезность, присущая продукту с точки зрения клиента, и находящая отражение в цене продаж и рыночном спросе». Так же можно сказать, что ценность — это тот набор свойств и качеств продукта, ради которого клиент его и покупает. [6]

Зачастую производитель не всегда точно знает всю ценность производимого продукта — он может только догадываться, какова она. Ценность каждого продукта может определить только потребитель.

Для того, чтобы осознать всю ценность продукта, существует необходимость проводить исследования мнений всех клиентов, проводить опросы. Важно узнать, что именно несёт ценность ему в данном продукте или услуге.

Разные клиенты могут назначать разную ценность одному и тому же продукту Чтобы уточнить этот момент, необходимо разделение групп потребителей по целям использования этого продукта. Так, проанализировав результаты опроса этих групп, можно получить необходимые данные.

Как же создаётся сама ценность? Это происходит в процессе выполнения всех действий на производстве или оказания услуги.

Действия, выполняемые в процессе, могут, как создавать, так и не создавать ценность для потребителя, как уже было упомянуто ранее.

Более конкретизировано можно разделить эти действия на следующие группы:

- — добавляющие стоимость продукции;

- — добавляющие ценность продукции;

- — добавляющие ценность организации;

- — не добавляющие ценности.

Почему так сложно с самого начала правильно определить ценность? Отчасти потому, что большинство производителей привыкли делать то, что делали всегда, а также потому, что многие потребители не знают как попросить что-то, с чем они еще не сталкивались. Если пойдешь не по той дороге, неудивительно, что окажешься непонятно где.[11, c.21]

Когда же производители или потребители наконец начинают задумываться о том, что понятие ценности нуждается в переосмыслении, они, вместо того чтобы совместно анализировать ценность и бороться со старыми представлениями о том, что реально нужно потребителю, зачастую ограничиваются избитыми формулами уменьшения затрат, организации немедленной доставки и повышения разнообразия продукции изготовлением ее на заказ.

Другая причина, объясняющая сложность правильного определения ценности, заключается в том, что создание ценности проходит длинный путь, который пролегает через множество организаций, каждая из которых стремится определить эту ценность по-своему, исходя из своего видения ситуации. Если все эти разные определения ценности попытаться собрать вместе, ничего путного не получится.

Что нужно сделать бережливым фирмам, чтобы переосмыслить ценность?

В ходе решения проблемы определения ценности производители должны научиться по-другому разговаривать с потребителями. Новый способ общения должны выработать все фирмы, участвующие в потоке создания ценности. [16, c.12]

Очень важно, чтобы производители приняли этот вызов, так как переосмысление ценности жизненно важно для привлечения ноных потребителей. Способность привлекать новых потребителей и быстро увеличивать продажи крайне нужна для успеха бережливого предприятия. Как мы скоро покажем, бережливые организации способны высвобождать огромное количество ресурсов. Если они, вступив на новый путь, решили сохранить старых сотрудников и найти наилучшее применение остальным высвобождаемым активам, то уже сейчас таким фирмам требуется обеспечить рост продаж. Правильное понимание ценности — лучшее средство для этого.

После того как первичное переосмысление ценности закончено, бережливое предприятие в лице продуктовых команд должно постоянно возвращаться к вопросу о ценности и проверять, можно ли еще больше улучшить свое понимание ценности. Определение ценности, направленное на постоянное улучшение разработки продукта, приема заказа и производства, — это аналог кайдзен. Результатом будет стабильный процесс постоянного совершенствования.

Бережливое производство — один из самых лучших путей управления качеством, оптимизации труда, что может обеспечить конкурентоспособность без лишних затрат. Это вспомогательная стратегия для выхода на совершенно новые рынки, которую используют многие мировые компании.

С точки зрения концепции бережливого производства, отсутствует необходимость в закупке достаточно дорогостоящего оборудования, полной компьютеризации, полном переходе на кардинально новые материалы, внедрении новых информационных систем.

Необходимо всего лишь внести изменения в управленческую культуру предприятия, наладить схемы взаимодействия на всех уровнях и во всех подразделениях, а так же смоделировать систему ценностей для каждого сотрудника. Методы бережливого производства, кроме того, позволяют перевести работу всего предприятия на новый современный уровень, повышать объёмы производства, качество производимых изделий, снижать себестоимость производимого товара или услуги и прочие виды издержек.

Вся сущность «бережливого производства» заключается в выстраивании потока ценностей для клиента и с помощью клиента, а также в вовлечении персонала в ускорение, выравнивание потоков, сокращение всех видов потерь с акцентом на стандартизованные процедуры работы.

Бережливое производство способствует организации финансовой и хозяйственной систем всех стадий создания продукта (от разработки до реализации), позволяющих производить высококачественную продукцию с наименьшим количеством затрат, в нужном объёме доставкой по сроку.

Создание бережливой системы производства позволяет избавиться от около 80% издержек и реализуется практически в любой сфере бизнеса компании, что не может не повысить конкурентоспособность каждой компании, внедряющей эту систему. [12, c.47]

В итоге можно обозначит ключевые преимущества бережливого производства:

- · Массовое производство, которое используют практически все компании, основано на восприятии сотрудников, как эксплуатируемых работников с точки зрения полного индивидуализма. В свою очередь «бережливое производство» практикует «бережное» отношение к сотрудникам и командной работе. Сотрудники рассматриваются, как «золотой» фонд компании, на повышение квалификации и обучение которых не должно быть жалко финансовых средств и времени.

- · В современных компаниях, осуществляя модернизацию, ставят упор на навые технологии, оборудование и пр., сотрудники же рассматриваются, как вторичный ресурс. В системе бережливого производства, сотрудники приоритетны, как и совершенствование их методов выполнения работы и оборудования. Совершенствование сотрудников всегда первично.

- · Кроме того, бережливое производство подразумевает под собой систему социо-технической согласованности технологий и сотрудников. Это отличительная черта этой системы.

Мы подготовили цикл статей, посвященных современным методам управления производством. Начать мы хотели с концепции, которая называется «бережливое производство».

Принципы данной философии управления родом из Японии, их разработали при создании производственной системы фирмы Toyota. Однако обратили внимание и популяризировали эти методы американцы, когда в середине 1980-х годов они неожиданно столкнулись с массовым вторжением на рынок США японских автомобилей,

выгодно отличавшихся по качеству и надежности от продукции «местного автопрома». Тогда лучшие умы Америки были брошены на изучение этого феномена – подключили специалистов из Массачусетского технологического института, другие университеты и центры. Результаты исследования показали, что дело заключается ни больше ни меньше, в переходе к новой экономической эпохе, которая началась в Японии, но неизбежно охватит весь мир. Если уходящую эпоху определить как «время массового производства», то новая — это «время lean production» или «время бережливого производства» — так перевели этот термин на русский язык.

Английское слово «lean» в дословном переводе означает «тощий, худой, постный, скудный, бедный, и даже убогий». Имелось в виду производство, способное производить продукт с минимальными ресурсами. Возможно лучше бы звучало «стройное производство», подтянутое производство», но прижился термин «бережливое производство». А для краткости иногда говорят ЛИН ( от lean).

Применение ЛИН предполагает определенный способ мышления, рассматривая любую деятельность с точки зрения ценности для потребителя и сокращения всех видов потерь.

Бережливое производство основывается на следующих основных принципах:

1) Ориентация на создание ценности для потребителя и сокращение потерь

2) Организация потока создания ценности

3) Обеспечение непрерывного течение потока создания ценности.

4) «Вытягивание» продукта потребителем ( в отличие от «выталкивания»).

5) Стремление к совершенству.

В первой статье цикла мы хотели бы остановится на первом принципе – ценности. Ценность товара или услуги создается производителем, однако определена она может быть только конечным потребителем. Казалось бы это прописная истина и не требует каких-то дополнительных разъяснений. Однако на практике выясняется, что большинство компаний не верно понимают то, что на самом деле ожидает потребитель от их продукта. Именно этот факт значительно снижает конкурентоспособность и количество заказов.

Ценность в бережливом производстве противопоставляется потерям, обозначаемым неблагозвучным для российского уха, но заслуживающим такого названия, японским словом – муда ( ударение на первом слоге, яп. – «пустой мешок»). К этому понятию относится все, что потребляет ресурсы, но не создает ценности. В рамках концепции бережливого производства вводится очень простой критерий потерь: вся та деятельность на предприятии, за которую потребитель не был бы готов заплатить (если бы узнал о ней), нужно рассматривать, как потери. Это очень широкий спектр – от охранника на входе до бракованной детали, от стопы заготовок, ожидающих обработки, до не оптимально организованной приемки заказов. Сюда же относится неэффективно работающий отдел разработки новых моделей, складирование продукции на промежуточных складах и т.д, и т.п.

Такой подход дает позволяет установить, что полезная работа обычно не превышает 25-30 % — остальное потери. И это выявляет мощный потенциал для оптимизации производства и бизнеса в целом.

Тайити Оно, исполнительный директор Toyota, установил в свое время семь типов потерь:

1. потери из-за перепроизводства;

2. потери времени из-за ожидания;

3. потери при ненужной транспортировке;

4. потери из-за лишних этапов обработки;

5. потери из-за лишних запасов;

6. потери из-за ненужных перемещений;

7. потери из-за выпуска дефектной продукции.

Позже был добавлен восьмой тип потерь: потери творческого потенциала (неполное использование возможностей человеческого ресурса).

Все действия в процессе производства, связанные с созданием ценности, можно разделить на три категории:

1. действия, создающие ценность;

2. действия, не создающие ценность, но неизбежные в силу ряда причин, например технологических, такие, как проверка качества, очистка деталей, контрольные сборки (муда первого рода);

3. действия, не создающие ценность, которые можно и нужно исключить из процесса (муда второго рода).

Первоочередные мероприятия направлены на устранение потерь второго рода, но следующим шагом должен быть тщательный анализ потерь первого рода и попытка их уменьшения и перевода в категорию потерь второго рода с их последующим устранением.

Проблемы с определением истинной ценности связаны с тем, что продукт рассматривается с точки зрения отдельных служб предприятия немного по-своему. Конструкторы видят технические преимущества, дизайнеры – внешний вид, сбыт – цену и сроки и т.д. А для клиента важен весь комплекс свойств и самого продукта, и процедура приема заказа, и упаковка, и доставка, и монтаж, и сервис. Причем тщательная работа по выявлению предпочтений может привести к неожиданным результатам – вполне может оказаться, что те “навороты”, которые закладывают в изделие конструкторы потребителю не совсем интересны, но он готов даже на повышение цены, ради изменения, например, цветовой гаммы. Часто фирмы конкурируют друг с другом за срок поставки, а клиент с радостью бы подождал ради воплощения какого-то его другого пожелания.

Бережливое производство предлагает также несколько иной подход к оценке уровня затрат. Традиционно цена устанавливается такой, которую сможет «выдержать» рынок. А затем расчетно определяются приемлемые затраты, обеспечивающие достаточный уровень прибыльности. Такой подход расслабляет – так как контролируются не минимальные, а «приемлемые» издержки. Которые при колебаниях цен на рынке в определенный момент могут стать уже «неприемлемыми».

Часто уровень цен и затрат сравнивают с этими показатели на предприятиях конкурентов (бенчмаркинг). При этом не учитываются особенности производственной системы и организации процессов на других фабриках, что может привести к ложным выводам.

В бережливом производстве предлагается иной метод. Устанавливаются целевые минимальные затраты, базирующиеся на количестве ресурсов и затратах труда при условии, что все выявленные потери полностью исключены из процесса. Задачей является постепенное приближение к этим целям и проверка правильности каждого шага в потоке создания ценности: разработки, приема заказа, изготовления продукта и его реализации.

Данные целевые затраты являются абсолютным минимумом, они гарантированно будут намного ниже затрат конкурентов. Поэтому отпадает необходимость в затрате времени и сил на бенчмаркинг и появляется возможность действовать не вслепую, а с четким пониманием причин каждой потери и потенциала от ее сокращения. Инструментом для оценки эффективности потока создания ценности является картирирование — но об этом в следующей статье.

Поток создания ценности: определение, правила картирования с примерами, виды, цели, задачи и анализ построения потока

Поток создания ценности изображается как сквозной набор операций добавления стоимости, которые создают общий результат для клиента, заинтересованного лица или конечного пользователя. В терминах моделирования эти действия по добавлению стоимости представлены этапами создания потока, каждый из которых создает и добавляет дополнительные элементы.

Цели потока создания ценностей

Этот метод является компонентом бизнес-экосистемы и описывает, как заинтересованная сторона получает стоимость товара. В отличие от многих предыдущих попыток описать ценность заинтересованных сторон, потоки воспринимают перспективу инициирующего заинтересованного лица, а не внутреннюю цепочку возникновения стоимости или процесса. Исходя из этого потоки создания ценности могут быть перекрестно сопоставлены, чтобы составить картину того, что и как организация должна делать, чтобы получить определенную ценность продукта.

Компоненты

Схемы, которым посвящена статья, представляют собой сквозные представления о том, как достигается стоимость для внешней или внутренней стороны процесса. Поток процесса создания ценностей начинается с определения ценностного предложения, предоставленного заинтересованным сторонам. Заинтересованные стороны в потоке могут принимать две формы:

- Запрашивающая сторона — это лицо или организация, которая инициирует и, как правило, участвует в потоке.

- Участвующая сторона — это лицо или организация, которая либо предоставляет, либо облегчает аспекты стоимости, полученной в потоке создания ценности, или которая может получать из него вспомогательную выгоду.

Кроме того, этот процесс состоит из этапов, которые представляют собой элементы итеративной цены, которые начисляются для доставки значения во всем потоке, в конечном итоге формируя предложение.

Схожие концепции

Построение потока создания ценности часто включает в себя перекрестное сопоставление с заинтересованными сторонами и возможностями. Эти перекрестные сопоставления позволяют практикующим лучше идентифицировать людей и организации, которым (или из которых) предоставляется стоимость. Например, возможности включения, связанные с каждым этапом потока, дают результаты, которые в совокупности способствуют созданию элемента ценности на этом этапе.

Кроме того, многие практические работники ставят знак равенства между потоками создания ценности и бизнес-возможностями. Это облегчает понимание отдельными организациями того, что делает вся компания.

Возможные путаницы

Существует множество неправильных представлений об определении потока создания ценности. Их можно разбить на 3 типа.

- Потоки не являются процессами. Вернее, как считают сторонники данного заблуждения, они не представлены в виде диаграмм технологических процессов. На самом деле вполне очевидно, что поток создания ценности является процессом в том смысле, что он представляет собой комплексный набор действий, которые приводят к результату потребителя.

- Потоки не связаны с концепцией бережливого производства, а являются отдельной методологией отображения значений. На самом деле это не так, и привязка этой методики к бережливому производству (именуемому на Западу словом Lean) как к основанной на процессах практике, которая направлена на выявление лишних расходов. Поток создания ценности представляет собой более высокий уровень выявления того, как именно заинтересованная сторона получает стоимость. Он часто включает в себя также схематическое представление последовательности действий, необходимых для проектирования, производства, доставки товара или обслуживания клиента. Несмотря на сходство в названии с потоком построения бизнеса, основная цель методики, которой посвящена эта статья — документировать, анализировать и улучшать получение информации или материалов, необходимых для производства продукта или услуги для клиента.

- Он не разработан (и не подходит) для более широких архитектурных целей, например, для отображения критических видов деятельности (или этапов), которые постепенно объединяются с целью создания ценности для заинтересованного лица или перекрестного сопоставления этих этапов с возможностями. Это утверждение также является заблуждением.

- Абсолютно все виды потока создания ценности не являются внутренне сфокусированными. Некоторые методологии ссылаются на эту технологию как на предоставление ценности внутренней заинтересованности. Хотя это может быть справедливым в определенном контексте, цель большинства практиков заключается в том, чтобы сосредоточиться на заинтересованных сторонах вне организации.

- Потоки создания ценности не являются картами путешествий клиентов. Несмотря на то что они, как и карты путешествий, воспринимают внешнюю заинтересованность, они стремятся описать различные наборы информации. Карты путешествий обычно стремятся описать эмоции, намерения и индивидуальные взаимодействия с клиентом. Подобные карты не имеют архитектурного значения. Построение потока создания ценности, напротив, обеспечивает последовательный, основополагающий вид всего процесса образования стоимости, а потому играет колоссальную роль с точки зрения бизнес-архитектуры.

Согласование гибких методологий

Эта концепция особенно важна для гибких методологий, которые часто направлены на то, чтобы максимально сосредоточиться на ценности клиента или бизнеса. Конкретные формы гибких методологий, таких как Scaled Agile Framework, включают поток создания ценности как способ отображения базового представления о бизнесе. Такой подход поощряет общий уровень понимания, позволяющий взаимодействовать с несколькими дисциплинами, создавая более последовательное и упрощенное представление об организации.

Картирование потоков

Создание карты потоков — это метод бережливого управления для анализа текущего и будущего состояния серии событий, которые напрямую связаны с продуктом или услугой с самого начала и до того момента, когда они доходят до клиента. Поток сосредоточен на областях фирмы, которые добавляют ценность продукту или услуге, тогда как цепочки создания стоимости относятся ко всем видам деятельности внутри компании. В Toyota этот метод известен как картографирование материалов и информации.

Цель картирования

Цель состоит в том, чтобы идентифицировать и уменьшать «отходы» в потоках создания ценности, тем самым повышая эффективность данного потока данных. Удаление отходов предназначено для повышения производительности за счет создания более компактных операций, которые, в свою очередь, облегчают выявление проблем расходов и качества.

Практическое значение

Практический эффект от методик бережливого производства, включая проектирования потока создания ценности и его картирование, очень высок, что позволяет этим технологиям пользоваться огромной популярностью во всем мире. Хотя эти методики зачастую связаны с производством, они также используются в логистике, цепочке поставок, отраслях, связанных с услугами, здравоохранении, разработке программного обеспечения, пищевой промышленности, а также в организации административных и офисных процессов.

За примером потока создания ценностей долго ходить не придется, стоит лишь внимательно рассмотреть иллюстрации к этой статье. Стандартная форма потока предполагает, что этапы добавления ценности будут сделаны по центру карты, а этапы с отсутствующей стоимостью будут представлены вертикальными линиями под прямым углом к центру. Таким образом деятельность становится легко разделенной на поток ценности, который является фокусом одного типа внимания, а также этапы «отходов», на которые стоит обращать внимание отдельно. Мысль здесь состоит в том, что шаги, не связанные с добавлением стоимости, часто подготавливают или убирают до этапа ее добавления и связывают их с человеком или машиной/рабочей станцией, которая выполняет этот шаг добавления ценности. Поэтому каждая вертикальная линия является «историей» человека или рабочей станции, тогда как горизонтальная линия представляет «историю» создаваемого продукта.

Сопоставление потока ценности является признанным методом, используемым в рамках методологий Six Sigma.

Что такое бережливое производство

Бережливое производство, часто называемое Lean, является систематическим методом минимизации расходов в производственной системе без ущерба для производительности. Оно также учитывает расходы, создаваемые из-за неравномерности рабочих нагрузок. Если работать с точки зрения клиента, который потребляет продукт или услугу, «ценность» — это какое-либо действие или процесс, за которые клиент готов заплатить.

Бережливое производство позволяет увидеть то, что добавляет ценность, уменьшая все остальное, что ее не добавляет. Эта философия управления получена в основном из производственной системы Toyota (TPS) и идентифицирована как бережливое производство только в 1990-х годах. TPS известна тем, что сосредоточена на сокращении первоначальных расходов Toyota для улучшения общей потребительской ценности, но есть разные перспективы в отношении того, как это достигается наилучшим образом. Устойчивый рост Toyota, проделавшей путь от небольшой компании до крупнейшего в мире автопроизводителя, сосредоточил внимание на том, каким именно способом она добилась такого успеха. Ответ прост и лаконичен: благодаря анализу потока создания ценности и другим методикам бережливого производства.

Использование концепции бережливого производства для повышения потребительской ценности продукции

Для того, чтобы правильно понимать ценность товара или услуги, нужно определиться с терминалогией. Существует мнение, что в условиях рыночной экономики термин «прибавочная стоимость» должен быть заменен на ценность товара.

Стоимость — это категория обмена, когда один актив меняется на другой. И это соотношение одного актива другому и есть стоимость. Менеджеры говорят: «Мы создаем стоимость». О чем речь, что это означает? Что означает понятие «добавленная стоимость»? Дмитрий Хлебников не без основательно считает, что на самом деле мы добавляем некую потребительскую ценность, то есть то, что важно потребителю и, что стоимость создать невозможно.

Терминология типа «добавленная стоимость» крайне популярна на постсоветском пространстве, что по мнению некоторых авторов скорее всего вызвано активным пропагандированием в прошлом учения К.Маркса и Ф.Энгельса.

Как можно видеть, речь идет о выгодах, полезности, преимуществах и т.д., но ни в коем случае ни о какой «стоимости». На русский язык дословно, с сохранением смысловой нагрузки, выражение added value перевести невозможно. Сам по себе продукт или услуга как набор кусков разных материалов или набор чьих-то действий никакого смысла для потребителя не имеют. Смысл для потребителя имеет ценность, которую несут в себе товары и услуги. Иначе говоря: любой продукт или услуга являются лишь носителями ценности, востребуемой потребителями. [2]

По такому принципу организован весь бизнес на Западе. Именно поэтому на любом западном предприятии нет лишних работ, услуг, станков, людей или чего-то другого. Они при организации бизнеса исходят из того, что их продукция кому-то нужна. И тем, что и в каком количестве нужно потребителю, определяется производственная цепочка.

Создание потребительской ценности -основополагающий концепции бережливого производства (Lean), в соответствии с которым целью ее использования является выявление и устранение потерь, не добавляющих ценности продукту и/или услуге с точки зрения клиента.

Система Lean (ЛИН) применяется во многих промышленных компаниях мира, а также в ЖКХ, армии, на транспорте, в сфере услуг.

Мировые производители работают по системе ЛИН уже более двадцати лет, из года в год повышая свою рентабельность. В России одним из первых предприятий, которое стало применять ЛИН, была автомобилестроительная компания «Группа ГАЗ», которой данная система помогла обеспечить конкурентоспособность без серьёзных капиталовложений.

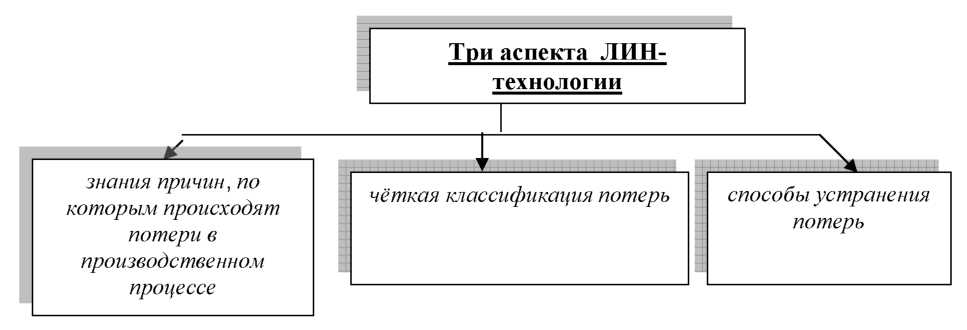

Суть системы ЛИН заключается в трёх аспектах, представленных на рисунке.

Первый и самый главный шаг на пути к внедрению системы ЛИН — понять, что является ценностью для заказчика: качественная работа, скорость её выполнения или что-то иное. Для этого применяется анализ потока создания ценности, во время которого изучается бизнес-процесс в общем и определяется, на каком именно этапе действительно создаётся что-то ценное для заказчика. Если какие-то действия не создают ценности, их удаляют или меняют. Далее необходимо:

Три аспекта ЛИН-технологии

- Создать поток непрерывного движения от получения сырья до готовой продукции через специализированные производственные ячейки.

- «Вытягивать» продукцию, то есть следить за тем, чтобы она не находилась длительное время на складах, а сразу переходила в руки заказчика.

Влияние на ценность продукции

Когда к сотруднику относятся как к винтику в механизме, который можно в любой момент выкинуть или заменить другим, когда отношения сводятся к схеме «работайте руками и строго выполняйте указания начальника», интерес сотрудников к работе неуклонно падает. Эксперты считают, что такой порядок вещей устарел, он тянет компанию назад, что не замедлит сказаться на прибыли компании. В той же Японии в различных компаниях появляются «кружки качества», на которых любой имеет право высказать свои предложения по улучшению качества процессов. Аналитики считают, что в XXI веке успех будет у тех компаний, которые смогут создать у своего персонала ощущение вовлеченности в совершенствование производства.

Без отношения сопричастности, творческого рвения трудно выявить, создать, затем поддерживать ценность выпускаемой продукции

Выражающееся в том, что выпускается больше товара, чем требуется, либо раньше, чем требует заказчик. В результате те ресурсы, которые можно было потратить на улучшение качества, тратятся на увеличение количества.

Одной из ценности продукции является поставка ее в срок. Опоздание как и предварительная поставка нежелательны.

Когда рабочие простаивают в ожидании материалов, инструментов, оборудования, информации, это всегда следствие плохого планирования или недостаточно налаженных связей с поставщиками, непредвиденных колебаний спроса.

4. Ненужная транспортировка

Материалы или продукция перемещаются чаще, чем это нужно для непрерывного технологического процесса. Важно доставлять всё необходимое своевременно и в нужное место, а для этого на предприятии должны быть реализованы хорошие схемы логистики.

Ненужная транспортировка обязательно отразиться на стоимости продукции,что в свою очередь снизит ее ценность.

5. Неналаженные передвижения

Плохо поставленный процесс доставки инструментов, материалов внутри самого предприятия, лишние передвижения сотрудников по помещениям.

3. После первых двух действий начинать уже процесс усовершенствования: сокращать себестоимости площадей, уменьшать время для всех производственных операций и так далее.

Потери в любом производственном процессе -неизбежная проблема для многих предприятий, как производящих продукцию, так и оказывающих услуги. Потери — это состояние, которое, мягко говоря, не добавляет ценности продукту или услуге. Для того чтобы обнаруживать потери, сначала необходимо их распознавать. Специалисты системы ЛИН выделяют восемь видов потерь, из-за которых теряются до 85% ресурсов предприятия.

Карта потока создания ценности VSM (сокращение от английского Value Stream Map) — это достаточно простая и наглядная графическая схема, изображающая базисные показатели и взаимосвязь материальных и информационных потоков по созданию конечного продукта и/или услуги. Прежде всего, карта потока создания ценности позволяет глазами клиента увидеть как весь поток создания ценности «от двери до двери», так и отдельные процессы. [1] Это позволяет выявить проблемные области, связанные с потерями: например, деятельность, не создающую ценность с точки зрения клиента; лишние запасы сырья, незавершёнки и готовой продукции; потери времени сотрудников; неравномерности и перенапряжения потока создания ценности; некорректно организованную систему планирования и организации производства и т. д. Иногда при построении карт потока проводятся консультации с потребителями с целью выявления их фактических требований и пожеланий, чтобы потом принципы организации производства можно было согласовать в соответствии с этими требованиями. Ведь нельзя ориентироваться только лишь на собственное мнение о потребностях заказчика: известно, что достаточно часто компания производит продукции больше, чем фактически требует заказчик, при этом наделяя эту продукцию свойствами, которые не представляют ценности с точки зрения потенциального потребителя.

6. Чрезмерные запасы

Хранение на складах большего числа продукции, чем продаётся, и большего числа материалов, чем необходимо для технологического процесса.

Приведенные виды потерь не позволяют снизить цену продукцию, а следовательно повысить ценность продукции.

7. Излишняя обработка

Продукция должна выходить из производства настолько качественной, чтобы по возможности исключать её переделки и доработки, а контроль за качеством должен быть быстрым и эффективным.

На улаживание претензий заказчиков уходят дополнительные средства: если необходимо исправить дефектное изделие, расходуются лишние время, силы и деньги.

Следует помнить, что сама карта текущего состояния потока создания ценности не является самоцелью методологии VSM, она — инструмент анализа потока, обеспечивающий общий язык для принятия решений на всех уровнях компании и для дальнейшего воплощения их в жизнь. Поэтому, построив карту текущего состояния, ни в коем случае нельзя останавливаться на достигнутом. Следующим шагом работ по картированию является оценка состояния дел в ключевых областях потока, выявление основных проблемных зон и выработка оптимальных решений по их улучшению. После проведения анализа создаётся карта будущего состояния, показывающая варианты совершенствования с целью достижения более высокого уровня эффективности потока в некоторый момент времени в будущем. Параллельно разрабатывается детальный план реализации изменений по улучшению.

Иногда имеет смысл построить карту идеального состояния потока созданий ценности, задающую вектор поэтапных улучшений потока. На этой карте показывается состояние потока, которого можно достичь при комплексном развёртывании ЛИН-инструментов.

Таким образом, работа с картами потока позволяет повысить эффективность всей компании и избежать типичных ошибок выбора ЛИН-инструментов и областей их использования, которые обычно приводят к созданию малоэффективных изолированных зон улучшений.

Определение потока создания ценности

Поток создания ценности — это совокупность всех действий, которые требуется совершить, чтобы определенный продукт (товар, услуга или все вместе) прошел через три важных этапа менеджмента, свойственных любому бизнесу: решение проблем (от разработки концепции и рабочего проектирования до выпуска готового изделия), управление информационными потоками (от получения заказа до составления детального графика проекта и поставки товара), физическое преобразование (от сырья до того, как в руках у потребителя окажется готовый продукт)³. Определение всего потока создания ценности для каждого продукта — это следующий этап построения бережливого производства, который очень редко включается в процесс, но почти всегда показывает, насколько огромна величина муда.

Все действия, которые составляют поток создания ценности, почти всегда можно разделить на три категории: 1) действия, создающие ценность, как, например, сварка велосипедной рамы из труб или перелет пассажира из Дэйтона в Де Муан; 2) действия, не создающие ценность, но неизбежные в силу ряда причин, например технологических, такие, как проверка качества сварных швов или дополнительные рейсы самолетов к пересадочному центру (муда первого рода); 3) действия, не создающие ценность, которые можно немедленно исключить из процесса (муда второго рода).

Приведем пример. Когда фирма Pratt & Whitney, крупнейший в мире производитель авиационных двигателей, решила описать свои потоки создания ценности для трех типов двигателей, она обнаружила, что усилия поставщиков сырья по получению сверхчистых металлов дублировались, причем с очень большими затратами, другими фирмами, стоящими ниже по потоку (в частности, литейным производством, когда из металлических слитков получали заготовки для механической обработки). Причем перед тем, как титановый или никелевый слиток попадал в обработку, его масса превышала требуемую в десять раз. Девяносто процентов ценнейшего материала просто выбрасывалось из-за того, что первоначально слитки делались такими огромными. Литейщики не придавали особого значения тому, какую окончательную форму примет изделие. По их подсчетам, они действовали эффективно. Хотя эти типы двигателей не сильно отличались от двигателей других серий, а также от продукции конкурентов, литейщики, причем с немалыми затратами, начали выпускать несколько разных типов слитков, чтобы соответствовать точным техническим требованиям для каждого двигателя Ргаtt. Большинство подобных действий можно безболезненно и быстро ликвидировать, получив при этом колоссальную экономию.

Каким образом в такой серьезной отрасли, как авиастроение, подобные потери оставались незамеченными в течение десятилетий? Очень просто. Ни одна из четырех фирм, входящих в единый поток создания ценности авиадвигателя, который состоял из плавильного, литейного, обрабатывающего и сборочного производства, никогда не делилась с остальными особенностями своей деятельности. Частично это оправдывалось соображениями конфиденциальности, так как фирмы боялись, что подобная информация будет использована другими для вздувания цен. Зачастую же это просто забывалось. Вся четверка тщательно изучала свои собственные производства и никогда не предпринимала попытки посмотреть на поток создания ценности целиком. А ведь в таком потоке действия одной фирмы неизбежно сказывались на действиях другой. В прошлом году они наконец это сделали и обнаружили огромные потери.

Таким образом, бережливое производство должно идти дальше, выходить за пределы фирмы, которая во всем мире служит стандартной бюджетной единицей, и смотреть на ситуацию вцелом, на полный комплекс действий, в результате которых создается продукт: от концепции через рабочее проектирование к готовому изделию; от заявки через оформление заказа и составление графика работ до поставки; от сырья, добытого далеко от предприятия, до товара, который держит в руках потребитель. Организационный механизм, который обеспечивает все это, мы называем бережливым предприятием. Он предполагает непрерывную дискуссию всех участников процесса по поводу того, как сформировать такой канал, по которому потечет поток создания ценности, смывающий на своем пути всю муда.

Где бы мы ни высказывали идею бережливого производства впервые, всегда раздавались возгласы о том, что надо регистрировать новое предприятие, некое подобие «виртуальной корпорации», новую форму вертикальной интеграции. На самом деле нужно совершенно противоположное. В то время как отдельные фирмы выполняют все больше работ при помощи аутсорсинга*, а сами делают все меньше, жизненно важно, чтобы возникло добровольное объединение заинтересованных сторон, которое будет следить за частями в едином потоке создания ценности, проверять каждый шаг создания ценности и существовать ровно столько, сколько существует сам продукт. Для таких продуктов, как автомобили определенного класса, разработка которых длится достаточно долго, этот срок будет измеряться десятилетиями. Для продуктов с коротким жизненным циклом, например, узкоспециализированного программного обеспечения, этот срок будет составлять менее года.

Создание бережливых предприятий обязательно потребует нового типа мышления о взаимоотношениях между фирмами, выработки нескольких простых принципов регулирования поведения по отношению друг к другу, прозрачности всех этапов создания ценности с тем, чтобы каждый мог проверить, как остальные применяют обоюдно установленные принципы. Обсуждению этих вопросов посвящена третья часть данной книги.

*Аутсорсинг означает передачу выполнения работы или ее части сторонней организации (подрядчику, поставщику). — Прим. пер.

Организация движения потока

После того как была точно определена ценность, составлена карта потока создания ценности, ликвидированы явно лишние этапы, приходит пора заняться следующим делом. Важно добиться того, чтобы наш поток создания ценности пришел в движение, забурлил. А для этого нужна полная реорганизация представлений о том, как организовать работу.

Родившись, мы все приходим в ментальный мир, который состоит из «функций» и «отделов». Нам кажется очевидным, что все виды деятельности должны быть сгруппированы по видам так, чтобы их выполнение было более эффективным, а управление — более простым. Считается, что для повышения эффективности работы внутри подразделений все должно делаться партиями. Например, в отделе обработки претензий мы сначала обрабатываем все претензии от клиентов с фамилиями на А, потом на Б и затем переходим к букве В. В цехе покраски мы сначала окрашиваем все зеленые детали, затем переходим к красным, а заканчиваем фиолетовыми. Работа партиями всегда сопряжена с длительными задержками, так как продукт должен ждать, когда подразделение перестроится на тот вид обработки, который требуется на следующей стадии. Такой подход хорош тем, что никто не слоняется без дела, а все станки загружены на 100 процентов. Это оправдывает приобретение узкоспециализированного, скоростного оборудования. Ведь именно в этом состоит значение слова «эффективность», не так ли? Очень сложно, если вообще возможно, увидеть, что такое понятие об эффективности в корне неверно.

Совсем недавно один из нас решил провести небольшой эксперимент. Он попросил двух своих дочерей, шести и девяти лет, придумать оптимальный способ подготовки к отправке ежемесячной корреспонденции, которую рассылала их мама. Надо было согнуть конверты, надписать на них адрес, запечатать их и наклеить марки. После некоторых размышлений они радостно выдали: «Папа, первым делом надо согнуть все конверты. Затем — надписать все адреса. Потом — скрепить печатью верхнюю и нижнюю часть конвертов. И только потом наклеить все марки». «А почему не попробовать иначе? — возразил папа. — Вначале согнуть один конверт, запечатать, надписать на нем адрес и приклеить марку? Так нам не придется тратить лишнее время и по четыре раза обрабатывать каждое письмо. Почему не посмотреть на данную задачу с точки зрения самого письма, которое желает быть отправленным как можно скорее и с минимальными затратами»? В ответ они возразили, что это будет неэффективно. Поражала глубокая убежденность детей в том, что самый лучший способ выполнения работы состоит в том, чтобы разделить ее на партии. Перемещать письмо от «цеха» к «цеху» вдоль письменного стола казалось более правильным, чем переосмыслить процесс и повысить его эффективность, создав непрерывный поток. Поражает и то. что весь мир мыслит так же, как эти маленькие дети!

Тайити Оно считал, что в распространенности подобного мышления «партиями и очередями» следует винить первых земледельцев, которые, забыв привычку охотников (одна добыча за один поход), выработали способ выполнять работу партиями и хранить запасы (Например, собирать урожай раз в год и сваливать его в зернохранилища) 4 . Хотя вполне возможно, что привычка разделять работу на артии — это нечто врожденное, как и многие другие иллюзии из разряда «здравого смысла», например, представление о постоянстве времени (хотя на самом деле время относительно) или о том, что пространство не искривлено (хотя на самом деле оно искривлено). Всем нам надо побороть в себе подобное стремление разделять работу на партии и выполнять ее по отделам, так как существует более эффективный и разумный способ, когда продукт, проходя путь от сырья до готового изделия, подвергается обработке непрерывно. Для повышения эффективности надо акцентировать внимание не на предприятии и оборудовании, а на продукте и его нуждах. Таким образом, вся работа по проектированию, заказу комплектующих и доставке продукта должна выполняться в одном непрерывном потоке.

Генри Форд с группой единомышленников был первым, кто полностью реализовал потенциал поточной организации. Осенью 1913 года ему удалось уменьшить затраты труда на сборку «Форда» модели «Т» на 90 процентов, организовав непрерывный поток на стадии окончательной сборки. Впоследствии он совершил еще один прорыв в производительности, построив все станки, производящие детали для модели «Т», в правильной последовательности. Таким образом, он попытался создать поток на всем пути от добычи сырья до доставки готового автомобиля потребителю. Однако такой метод производства был лишь особым случаем. Метод Форда работал только при производстве достаточно больших объемов продукции, чтобы оправдать высокоскоростные сборочные линии для изделий, собиравшихся из абсолютно одинаковых деталей, модели которых выпускались без изменений годами. (Модель «Т» выпускалась в течение девятнадцати лет.)

В начале 20-х годов, когда Форд был абсолютным лидером рынка, десятки его заводов, разбросанных по всему миру, выпускали более двух миллионов абсолютно одинаковых машин модели «Т».

После Второй мировой войны Тайити Оно и его коллеги, в число которых входил Сигео Синго^, поняли, что если надо сделать не миллион изделий, а всего десяток или сотню, то надо создавать непрерывный поток. Для производства небольших объемов продукции это была достаточно серьезная задача (не частный, а общий случай). Теперь за успех дела отвечала не одна «мощная река», а множество «маленьких ручейков». Команде Тайити Оно удалось создать такой поток для производства небольших объемов продукции, в большинстве случаев не прибегая к конвейерной сборке. Вместо этого они научились быстро переналаживать оборудование с производства одного продукта на выпуск другого, а также использовать «правильное» (миниатюрное) оборудование так, что разные виды работ (например, штамповка, покраска и сборка) могли выполняться сразу, друг за другом. Обрабатываемый объект при этом плыл по непрерывному потоку.

Выгоды такого рода организации работы легко продемонстрировать. Своими собственными глазами на североамериканских, а также европейских заводах мы видели, как сторонники бережливого производства применяли подход кайкаку* (что можно приблизительно перевести как радикальное улучшение) вместо подхода кайдзен (непрерывное улучшение). За один день производство одного изделия было перестроено с работы партиями в разных отделах на непрерывный поток. Производительность возросла вдвое, значительно уменьшилось число ошибок и случаев брака. Далее в книге мы еще не раз расскажем о случаях подобной революционной реорганизации разработки продукта, заказа, планирования. Эффект, подобный описанному, достигался везде — правда, за чуть более длительный период. Несмотря на это, подавляющее большинство работ по всему миру и по сей день выполняется традиционно, когда партии продукции перемещаются из отдела в отдел, выстраиваясь в очередь к станку. И это спустя пятьдесят лет после того, Как был открыт на порядок лучший способ. Почему?

С тем же значением используют японское слово кайрио — резкое, радикальное улучшение. — Прим. пер.

Основная проблема заключается в том, что мышление категориями потока противоречит здравому смыслу, который толкает нас к тому, что работа должна быть разделена по отделам, а выполняться — партиями. Когда высокопроизводительное оборудование установлено и за отделами закреплены их функции, вступают в силу факторы карьеры и легкости ведения бухгалтерии (бухгалтеров всегда радует, когда дорогое оборудование работает на полную катушку), что вовсе не способствует переходу на поточный способ работы.

Реинжиниринг показал, что разделение работы по отделам не оптимально. Была сделана попытка сместить фокус с организационных категорий (отделов) на создающие ценность «процессы», например, на проверку кредита, урегулирование претензий или обработку поступающих счетов 6 . Проблема заключалась в том, что концептуально специалисты по реинжинирингу далеко не продвинулись. Они по-прежнему имели дело с разрозненными агрегированными процессами по типу обработки заказов для всей гаммы продуктов, вместо того чтобы видеть целостный поток создания ценности каждого продукта. В своих рассуждениях они редко выходили за пределы фирмы, которая платила им гонорары. Хотя реальные улучшения могут иметь место, только если рассматривать поток создания ценности в целом, более того, при помощи наемных команд по SWОТ-анализу консультанты невольно разжигали вражду между сотрудниками и отделами. Закономерным результатом было падение морали среди тех, кто оставался в живых после реинжиниринга, а также деградация организации в целом.

Альтернатива, которую предлагает бережливое производство, — это переосмысление роли функциональных служб, отделов и всей фирмы с тем, чтобы все вносили свою лепту в создание ценности, а также чтобы их работа соответствовала реальным потребностям сотрудников на всем протяжении цепочки создания ценности (чтобы сотрудники были лично заинтересованы в обеспечении движения ценности по потоку). Для этого недостаточно простого создания бережливого предприятия для каждого продукта. Требуются переосмысление роли фирмы, функциональных служб и профессий, а также разработка «бережливой» стратегии. Обо всем этом будет идти речь в третьей части книги.

Вытягивание продукта

Первый видимый эффект изменения организации работы — от отделов и партий к продуктовым командам и потоку — проявлялся в значительном сокращении времени между разработкой концепции и выпуском изделия, между продажей и доставкой, между получением сырья и вручением готового товара потребителю. После внедрения потокового метода срок проектирования уменьшается с нескольких лет до считанных месяцев, время обработки заказов сокращается с дней до часов, да и само производство требует теперь нескольких часов вместо недель или месяцев. Если в результате ваших управленческих усилий время разработки товара не уменьшается в два раза, срок обработки заказа не сокращается на три четверти, а период физической обработки не удается уменьшить на 90%, вы явно где-то ошиблись. Бережливое производство позволяет свободно изменять последовательность производства любых продуктов и тем самым немедленно реагировать на изменения спроса.

К чему приводит создание бережливого производства? К тому, что деньги в результате значительного сокращения запасов и ускорения возврата на инвестиции начинают просто сыпаться на голову. Неужели все так серьезно? Фактически так оно и есть. Способность к проектированию и изготовлению того, что действительно нужно потребителю, в то время, когда ему это нужно, означает, что все прогнозы объема продаж можно выбросить в мусорную корзину. Теперь можно просто прислушиваться к потребителю и делать то, что ему нужно. Это означает, что вы позволяете потребителю вытягивать продукт из ваших рук тогда, когда ему это требуется, вместо того, чтобы подсовывать ему всякий хлам. Как будет показано в главе 4, потребительский спрос значительно стабилизируется тогда, когда потребители знают, что могут получить нужный товар немедленно, а также когда производитель перестает устраивать периодические распродажи для того, чтобы избавиться от никому не нужных товаров.

Вот вполне реальный пример: книге, которую вы держите в руках, очень повезло, так как добрая половина изданий, ежегодно печатаемых в США, не находит своего читателя и перерабатывается в макулатуру. Это происходит потому, что издательства, типографии и дистрибьюторы, работающие в одном и том же потоке создания ценности, не научились видеть сам поток. Поэтому потребитель и не может вытягивать продукт. Когда запасы магазина подходят к концу, для того, чтобы допечатать тираж, требуется несколько недель. И это несмотря на то, что книги в магазине, как правило, не залеживаются. Издательствам остается либо выпускать книги на рынок в момент пика читательского спроса, либо устраивать массовые распродажа. Поскольку точно предсказать спрос не удается, приходится печатать книги тысячными тиражами, про запас. Хотя возможно, что из этого запаса будет продана всего жалкая тысяча экземпляров. Остатки будут возвращены издательству, которое по окончании сезона переработает их в макулатуру.

Решение данной проблемы будет постепенным. Пройдет несколько лет, прежде чем типографии научатся быстро печатать малые партии книг, а дистрибьюторы — быстро обновлять запасы книг на полках магазинов (при помощи метода, описанного в главе 4). В конце концов «Правильные» технологии книгоиздания позволят напечатать книгу именно тогда, когда это будет нужно потребителю, который сделает заказ в магазине, из дома или из офиса. Впрочем, некоторые потребители могут вообще не захотеть иметь «физический» экземпляр книги. Вместо этого они потребуют, чтобы «издатель» прислал им электронный вариант книги на компьютер, который они распечатают старым Дедовским способом только в случае необходимости. Подобное станет возможным только тогда, когда участники потока создания ценности книги уразумеют четвертый принцип — вытягивание.

Совершенство

Как только организация научится правильно определять ценность, видеть весь поток создания ценности, непрерывно добавлять ценность в продукт на каждом этапе потока и позволит потребителю вытягивать ценность из организации, произойдет кое-что интересное. Все участники процесса поймут, что процесс улучшения бесконечен. Можно сколько угодно уменьшать трудозатраты, время, производственные площади, себестоимость и число ошибок, при этом создавая продукт, который все больше и больше приближается к тому, что действительно нужно потребителю. Совершенство — пятый принцип бережливого производства — перестает быть несбыточной мечтой.

Почему бы и нет? Первые четыре принципа создали для этого все необходимое. Увеличение скорости движения потока всегда выявляет муда, которая до этого была незаметна. Чем выше скорость вытягивания, тем больше возникает препятствий движению потока. Ликвидацией этих препятствий в тесном контакте с потребителями занимаются выделенные продуктовые команды. Их задача — еще более точно определить ценность и научиться увеличивать скорость потока и упрощать процесс вытягивания.

Хотя ликвидация муда иногда и требует внедрения новых технологий, обычно можно обойтись вполне простыми методами. Выше мы приводили пример завода Prann & Whitney. Он полностью заменил автоматическую систему для шлифовки лопастей турбин на 11-образную ячейку стоимостью вчетверо меньше. Инженеры Prann & Whitney сами и за очень короткое время спроектировали и установили ее. Новая система позволила сократить производственные затраты вдвое, уменьшить время выпуска на 99%, сократить время переналадки с нескольких часов до секунд. Теперь фирма Prann & Whitney могла приступать к работе сразу после получения заказа и делать именно то, что нужно потребителю. Даже если не будет сделано больше ничего, кроме того, что остатки автоматизированной системы будут сданы в металлолом, переход на бережливое производство для Prann & Whitney будет приносить свои плоды еще целый год.

Неоспоримое преимущество бережливого производства — прозрачность. Все участники процесса — субподрядчики, поставщики первого уровня*, сборочные заводы, дистрибьюторы, потребители, сотрудники — могут видеть процесс целиком, и поэтому им проще находить пути повышения ценности. Для процесса постоянных улучшений очень важно то, что сотрудники сразу получают крайне ценную информацию о результатах. Об этом будет идти речь в главе 3.

*Поставщики первого уровня (first-tier suppliers) — это поставщики, которые снабжают фирмы, создающее конечный продукт. Существуют также поставщики второго, третьего уровня и т.д. Поставщики каждого последующего уровня снабжают поставщиков предыдущего уровня. — Прим. пер.

Читатели, знакомые с американской политикой «менеджмента с открытыми картами» 7 , вспомнят, что финансовая прозрачность и материальное вознаграждение сотрудников за результаты работы — это ее ключевые элементы. Между этим и нашим подходом есть много общего. Сложности возникают, когда надо связать прозрачность финансов и вознаграждения за результаты работы с улучшением этой самой работы. Если никто не знает, как выполнять работу более эффективно, люди будут просто отсиживать свои рабочие часы. Ответ лежит в организации потока и принципов вытягивания, о которых пойдет речь на страницах этой книги. Когда сотрудники будут незамедлительно получать информацию о разработке продукта, приеме заказов, производстве и степени удовлетворенности потребителя, большинство методов «кнута и пряника», на которых построен «менеджмент с открытыми картами», отпадут за ненадобностью.

Успех в наших руках

Мечтать о совершенстве — это удовольствие. Мечтая, мы расширяем границы возможного. Бережливое мышление дает надежду на достижение совершенства в долгосрочной перспективе, но большинство из нас живут и работают в более краткосрочных категориях. А что может дать нам бережливое производство прямо сейчас?

На основании своих наблюдений за организациями по всему миру мы выработали простое и действенное правило. Преобразование классического массового производства в бережливое позволяет удвоить производительность труда во всей системе, на 90% сократить время выпуска и уровень запасов. Наполовину уменьшается уровень брака, попадающего к потребителю, а также число производственных дефектов и несчастных случаев на работе. Время вывода нового товара на рынок сокращается вдвое. За очень небольшую дополнительную плату потребителю становится доступным существенно большее число модификаций товара. Капитальные затраты при этом невелики, а иногда (в случае распродажи ненужных активов> и вовсе отсутствуют.

Такой поразительный эффект возникает из-за радикальных улучшений (кайкаку) потока создания ценности. Дальше вступают в действие процессы непрерывных улучшений (кайдзен), которые двигают фирму к совершенству уже постепенно. Такие улучшения могут в течение двух или трех лет опять в два раза увеличить производительность, еще в два раза сократить запасы, уровень ошибок и время производственного цикла. Комбинируя кайкаку и кайдзен, можно продолжать улучшения бесконечно.

Очень сложно признать, что это возможно. Особенно при условии, что никаких особых технологических новшеств не требуется. Именно для того, чтобы показать, что это реально, мы несколько лет подряд тщательно документировали все случаи перехода на бережливое производство на предприятиях ведущих отраслей в мире. В этой книге мы расскажем о методах перехода, а также приведем конкретные результаты.

Средство против застоя

Бережливое производство — это не просто средство против муда в абстрактном смысле слова. Это средство борьбы с длительным экономическим застоем, охватившим Европу, Японию и Северную Америку. Традиционно люди пытаются добиться экономического роста с помощью новых технологий и интенсивного обучения. Именно поэтому магазины завалены книгами по снижению стоимости обработки и передачи данных при помощи Интернета. По логике, сокращение стоимости информации вкупе с обучением современным методам управления должно давать неплохой прирост производительности.

Однако не все так радужно. За последние годы произошла революция в сфере применения роботов, новых материалов (достаточно вспомнить керамические автомобильные двигатели и самолеты из пластика), микропроцессоров, персональных компьютеров и биотехнологий. Правда, при этом объем внутреннего продукта на душу населения (то есть доля ценности, приходящаяся на человека в среднем) во всех развитых странах не вырос ни капли.

Проблема не в самих по себе новых технологиях, так как они охватывают очень малую долю экономики. Очень мало компаний могут, подобно Microsoft, за короткое время вырасти в гигантов бизнеса. Большинство предприятий в сфере строительства, жилищных услуг, транспорта, питания, производства и предоставления услуг меняются очень медленно. Более того, они могут вообще не измениться, если не будет найден способ создания ценности и применения новых технологий при помощи командной работы. А ведь эти традиционные виды деятельности отвечают за более чем 95% всего производства и потребления.

Иначе говоря, все экономически активные страны представляют собой смесь традиционных видов деятельности, выполняемых традиционными способами. Новые технологии и капитал могут обеспечить рост в долгосрочной перспективе. Внедрение же бережливого производства гарантирует, что этот рост будет достигнут в течение нескольких ближайших лет. (Вы также увидите, что бережливое производство может утолить жажду внедрения некоторых «новых технологий».)

Продолжающаяся стагнация в развитых странах уже привела к тому, что ради деления единого «экономического» пирога на все большее число едоков политики начали искать «козлов отпущения».

И именно застой в экономике ответствен за одержимость мира бизнеса сокращением затрат (осуществляемым специалистами по реинжинирингу), в результате чего растут ряды безработных, а у работающих пропадает стимул самоотверженно трудиться на благо компании. Бережливое производство — это доступное немедленное решение, способное дать желанные результаты. А эта книга объясняет, как этого добиться.

За работу!

Так как идея бережливого производства противоречит «здравому смыслу» и воспринимается не сразу (хотя и кажется очевидной в дальнейшем), правильным будет показать, как работают в жизни все пять принципов бережливого производства. В первой части книги будут показаны реальные случаи ликвидации муда при помощи бережливого производства. Мы начнем с понятия ценности, которую, как известно, определяет потребитель.

ГЛАВА 1

Ценность

Дом или тихое жилище?

Доил Уилсон из Остина, штат Техас, занимался строительством домов в течение пятнадцати лет, прежде чем серьезно задумался о качестве. «В октябре 1991 года мне стало совершенно не по себе, — вспоминает он. — По большей части работа стояла, а то, что было сделано, постоянно приходилось переделывать. Гарантийные обязательства разоряли, трения с заказчиками изматывали. Я понимал, что должен быть более правильный путь. И вот тогда я узнал о существовании движения за качество».

Доил прочитал книгу Карла Сивела, посвященную продажам автомобилей, и решил проверить ее положения на практике. Для этого в Далласе, в одном из дилерских центров Сивела он приобрел машину. При этом его не покидала мысль, что «уж если продавец машин сможет сделать покупателя счастливым, то продавец домов и подавно». Впечатление от покупки было настолько приятным, что он решил переговорить с Сивелом. Тот посоветовал Дойлу почитать работы Эдвардса Деминга*.

*На русском языке можно ознакомиться с книгой Г. Нива «Пространство доктора Демиша», кн. 1, 2. Издательство журнала «Стандарты и качество», М„ 2003. — Прим. ред.

Поскольку Доил Уилсон был настоящим техасцем и никогда не останавливался на полпути, к февралю 1992 года на сто фирме Doyle Wilson Homebuilder уже полным ходом шла программа Всеобщего Менеджмента на Основе Качества (Тоtаl Quality Management, TQM). За три последующих года он лично обучил всех своих работников принципам TQM, наладил сбор данных по всем аспектам своего бизнеса, упразднил разрушавшие идею качества премии за объемы продаж, ликвидировал традиционное вознаграждение за своевременную сдачу объекта (на самом деле прорабы просто «договаривались» о подписании акта сдачи-приемки до ликвидации всех недоделок), на две трети сократил число субподрядчиков, а оставшихся обязал посещать его платные ежемесячные семинары по качеству.

Опросы потребителей указывали на постоянный рост удовлетворенности. Несмотря на общую вялость рынка, объем продаж также возрастал, что было обусловлено переходом потребителей от конкурентов. После того как в 1995 году фирма Doyle Wilson Homebuilder выиграла Национальную премию по качеству среди домостроителей (часто называемую Премией Болдриджа за качество в строительстве), Доил задался целью к 1998 году получить саму Премию Болдриджа. На меньшее он уже не соглашался.

«Я понимал, что это достаточный прогресс по отношению к конкурентам, но вот что интересно: 78% всех домов, которые ежегодно покупаются в центральном Техасе, приходятся на вторичный рынок. Конечно, моя доля в оставшихся 22% постоянно увеличивалась, ну а как же те 78%? При умелом подходе люди, предпочитающие старые дома, могут стать настоящим кладом», — думал Доил.

Поэтому вместо того, чтобы опрашивать людей, покупавших новые дома, он решил поговорить с теми, кто приобретал жилье на вторичном рынке. Несмотря на то, что ответы оказались вполне очевидными, их требовалось воспринять и «переварить», так как фактически они означали, что надо переосмысливать весь бизнес. Многие из тех, кто покупал старые дома, не желали портить себе настроение, ругаясь со строителями, и ждать окончания строительства. Их не устраивало, что дома всегда сдавались с недоделками, что «заказ индивидуального проекта по телефону» на деле оборачивался получением «стандартного комплекта» со множеством совершенно ненужных им возможностей.

Уилсон понял, что сам невольно заставлял покупателей испытывать подобные же трудности. Покупателям старых домов намного проще. Они видят, куда въезжают, и знают, что платит только за то, что им действительно нужно. К тому же они могут заселяться немедленно, «Неудивительно, что я терял 78% потенциальных покупателей!», — сделал вывод Доил.

Для повышения удовлетворенности от покупки дома надо было переосмыслить все стадии ведения бизнеса. Уилсон построил специальный демонстрационный центр, в котором потребитель мог выбрать любые строительные и отделочные материалы (например, там было сорок различных сортов кирпича, три тысячи видов обоев, четыре стиля оформления рабочего кабинета). Заказчики могли сами подкорректировать проект при помощи программы AutoCad, выбрать варианты, не входящие в стандартную комплектацию (например, ковер повышенной толщины, дополнительное уличное освещение, мощные силовые кабели). Кроме того, можно было рассчитать точную цену дома и платежи по закладной, оформить гарантию и право собственности. Для особо нетерпеливых клиентов все это можно было сделать за одно посещение демонстрационного центра.

Чтобы уменьшить время выполнения заказа (от подписания контракта до переезда в готовый дом) с шести месяцев до тридцати дней, Доил реорганизовал процесс подготовки контракта и выполнения работ, а также начал разрабатывать «вытягивающую» систему для субподрядчиков, по которой они получали следующий заказ только после того, как выполняли предыдущий. Сейчас он занят разработкой стандартных рабочих заданий, стандартных списков материалов и наборов инструментов, нужных для выполнения каждого вида работы. Он надеется, что в скором будущем сможет забыть про существование «списка недоделок», так как никакая последующая работа не сможет начаться, пока предыдущая не принята полностью и с безупречным качеством².

Уилсон создал множество базовых конструкций домов, на основании которых потребители сами подбирали к каждому проекту всю остальную начинку (при помощи компьютерной системы проектирования). Таким образом, потребитель платил только за то, в чем реально нуждался.

Довести процесс преобразований до конца будет нелегко. Но главное — Уилсон сделал первый шаг. Вместо того чтобы, как и конкуренты, работать на традиционном рынке, подчиняясь его законам, сложившимся за много лет, Уилсом стал пользоваться понятием ценности, которую определял потребитель. А это совершенно иной путь, о котором мы расскажем в главе 3.

Последнее изменение этой страницы: 2016-08-15; Нарушение авторского права страницы

- http://holzex.ru/berezhlivoe-proizvodstvo-sozdanie-tsennosti/

- http://fb.ru/article/406571/potok-sozdaniya-tsennosti-opredelenie-pravila-kartirovaniya-s-primerami-vidyi-tseli-zadachi-i-analiz-postroeniya-potoka

- http://lean-kaizen.ru/ispolzovanie-kontseptsii-berezhlivogo-proizvodstva-dlya-povysheniya-potrebitelskoj-tsennosti-produktsii.html

- http://infopedia.su/10x175e.html