Самоторможение в резьбе — это сохранение затянутого положения гайки, при котором для её отвинчивания необходимо приложить момент, противоположный направлению момента завинчивания. Согласно схеме, изображённой на рис. 105, момент отвинчивания будет равен:

Рис. 105. Схема к определению условия самоторможения

(схема действия сил в винтовой паре при откручивании)

По условию самоторможения Тотв ≥ 0. Без учёта трения на торце гайки:

При статической нагрузке все крепёжные резьбы самотормозящие. При вибрациях вследствие микроперемещений поверхностей трения угол φ1 несколько уменьшается, и резьбовая пара самоотвинчивается. Поэтому при переменных нагрузках обязательно применение стопорных устройств.

На условие самоторможения проверяют винтовые домкраты.

КПД винтовой пары η определяют как отношение полезной работы Wп, затрачиваемой на перемещение ползуна вверх по наклонной линии (рис. 106), к затраченной Wз на преодоление силы сопротивления:

Чтобы увеличить КПД, необходимо уменьшить приведённый угол трения φ1, то есть уменьшить коэффициент трения в резьбе, изготовив гайку и винт из антифрикционных материалов, или увеличить угол подъёма резьбы ψ, применив многозаходную резьбу. Для самотормозящей пары (

Рис. 106. Нагружение резьбового соединения растягивающей силой

Допускаемое напряжение на растяжение для болта (винта):

где σт — предел текучести материала (в большинстве случаев резьбовые изделия изготавливают из пластичных материалов);

Используя формулы (10.19, 10.20), можно определить расчётный внутренний диаметр d1, соответствующий внешней растягивающей силе F и выбранному материалу резьбовой пары:

Расчётный диаметр d1 согласовывают со стандартом;

— нагружение осевой силой и крутящим моментом затяжки (болт затянут, внешняя нагрузка отсутствует). Примером подобного нагружения является крепление крышек корпусов редукторов, смотровых люков механизмов (рис. 107).

Рис. 107. Резьбовое соединение под действием усилия затяжки

Для большинства болтов момент завинчивания Тзав, скручивающий стержень, равен моменту Тт, так как момент трения на торце гайки или головки винта через стержень не передаётся. Стержень болта нагружается растягивающей осевой силой Fос, возникающей от затяжки болта. Момент завинчивания Тзав вызывает в стержне болта напряжения кручения τ, осевая сила Fос вызывает растягивающие напряжения σ. Эквивалентное напряжение в стержне болта от совместного действия растягивающих и крутящих напряжений:

Практические вычисления показывают, что для стандартных метрических резьб σэкв ≈ 1,3σ. Таким образом, расчёт резьбовых соединений, работающих при значительной силе затяжки, можно вести на растяжение по эквивалентному напряжению σэкв, увеличенному в 1,3 раза:

Расчётный диаметр d1 согласовывают со стандартом. Требуемое осевое усилие Fос затяжки определяют как:

где S1 — площадь стыка деталей, приходящаяся на один болт;

σсм — напряжение смятия в стыке деталей, значение которого выбирают по условию герметичности;

— нагружение в плоскости стыка (резьбовое соединение нагружено поперечной сдвигающей силой Q). Такое нагружение предусматривает соединение двух видов — с болтами, установленными с зазором, и с болтами, установленными под развёртку без зазора.

В случае установки болтов с зазором (рис. 108) сила трения Fтр на поверхностях стыкуемых деталей должна превышать внешнюю сдвигающую силу Q. В этом случае осевое усилие затяжки Fос должно обеспечить нормальную работу соединения без смещения деталей, то есть:

где f — коэффициент трения сопрягаемых поверхностей.

Учитывая коэффициент запаса по сдвигу деталей K = 1,4 … 2, число стыков i (в данном случае i = 1) и число болтов z, можно записать:

Рис. 108. Установка болтового соединения с зазором

В случае установки болтов под развёртку без зазора (рис. 109) расчёт ведут на срез по диаметру стержня d:

где Sст — площадь поперечного сечения стержня;

С учётом числа стыков i и числа болтов z получим:

Рис. 109. Установка болтового соединения под развёртку без зазора

— нагружение внешней растягивающей силой и осевым усилием затяжки (болт затянут, соединение нагружено внешней растягивающей силой, рис. 110). Примером такого нагружения является крепление головки блока цилиндров, крышек подшипников, люка сосуда высокого давления.

Рис. 110. Болтовое соединение под действием осевой силы Fос затяжки и

силы Fвн внешнего воздействия

При действии внешней растягивающей силы Fвн только часть этой силы дополнительно нагружает болт, остальная часть разгружает (ослабляет) стык. Часть силы Fвн, дополнительно нагружающей болт, обозначают как χFвн, а часть силы Fвн, разгружающей стык, как Fвн – χFвн = (1 – χ)Fвн, где χ — коэффициент внешней нагрузки (при приближённых расчётах χ = 0,2 … 0,3).

В данном случае болтовое соединение обеспечивает герметичность стыкуемых деталей, поэтому достаточным условием нераскрытия стыка будет преобладание осевой силы затяжки Fос над силой (1 – χ)Fвн, разгружающей стык:

где Kзат — коэффициент запаса предварительной затяжки (Kзат = 1,2 … 5,2).

С учётом кручения (при растяжении и кручении расчёт ведут только по значению напряжения или усилию растяжения, увеличенному в 1,3 раза) расчётная нагрузка, действующая на болт:

Так как

Расчётный диаметр d1 согласовывают со стандартом.

Самоторможение – это сохранение затянутого положения гайки так, что для ее отвинчивания следует приложить момент, противоположного направления моменту завинчивания. Момент отвинчивания:

Условие самоторможения: Тотв 0. Без учета трения на торце гайки (ТТ = 0) должно быть tg(1 – ) 0 и 1 .

Если в среднем = 2 0 30, то 1 2 0 30; arctg f = 1 / 1,15; f tg2 0 17 или

f 0,04. С учетом влияния момента ТТf 0,02.

Таким образом, при статической нагрузке все крепежные резьбы самотормозящие. При вибрациях 1 уменьшается вследствие микроперемещений поверхностей трения, смятия микронеровностей на рабочих поверхностях резьбы, и резьбовая пара самоотвинчивается. Поэтому при переменных нагрузках обязательно применение стопорных устройств.

3. Кпд резьбовой пары

КПД резьбы определяют как отношение полезной работы на винте к затраченной работе на ключе при повороте гайки на произвольный угол.

Без учета трения на торце гайки КПД равен:

При = 2 0 30 и f = 0,1 0,3, а с учетом трения на торце (момента ТТ) КПД еще ниже.

4. Распределение осевой силы по виткам резьбы

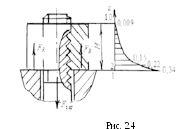

На рис. 2.4 показано распределение осевой силы Fзат по виткам резьбы. На первый виток резьбы приходится около 1/3 Fзат, а на последний, десятый

виток – менее 1/100 Fзат. Основная причина столь неравномерной нагрузки – разноименное сочетание деформаций витков: болт растянут, гайка сжата.

Не имеет смысла увеличивать высоту гайки за счет числа z витков (более десяти). Например, у стандартных шестигранных гаек при Н = 0,8d z = 6.

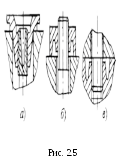

Все конструктивные мероприятия для выравнивания нагрузки по виткам резьбы направлены на создание одноименных деформаций в районе первых витков. Например, на рис. 2.5, а приведена «висячая» гайка, на рис. 2.5, б – гайка с поднутрением, на рис. 2.5, в-гнездо под ввинчиваемый конец шпильки. Под действием силы Fзат (да еще добавится сюда сила от рабочей нагрузки) произойдет либо разрыв стержня винта, либо срез резьбы.

5. Прочность резьбового участка стержня болта

При сборке стержень болта растягивается силой Fзат и скручивается моментом ТР сил сопротивления в резьбе. Момент ТТ на торце гайки на стержень не передается.

Эквивалентное напряжение для пластичных материалов:

За расчетный диаметр dР принят d1 – внутренний диаметр резьбы стержня.

Формулу (2.5) после подстановки в нее и представим в виде

При = 2,5 0 ; 1 = 1,15arctgf и f = 0,15 1 = 9,8 0 ; d2 / d1 1,06 будем иметь Е = 1,28. За расчетное значение принимают 1,3.

Условие прочности при затяжке гайки:

где коэффициент 1,3 учитывает влияние скручивания стержня болта при затяжке гайки.

Рассчитывая напряжения по формуле (2.6), следует сделать вывод: при затяжке гаек с резьбой меньше М12 обязательно должен быть контроль усилия затяжки во избежание разрушения болтов.

Проверка условия самоторможения резьбы.

Резьбы, применяемые в рассматриваемых конструкциях, должны быть самотормозящимися. Иначе, как только рабочий перестает воздействовать на рукоятку, винт может начать вращаться в обратную сторону. Чтобы этого не случилось, должно выполняться условие φ ≤ ρ’

P и d2 – шаг и средний диаметр резьбы;

α – угол наклона рабочей грани витка резьбы (рис. 5.8 в качестве примера трапецеидальная резьба);

Принимаем fmin=0,1, что соответствует слабой смазке.

Угол наклона рабочей грани:

α=0º — прямоугольная резьба;

α=3º — упорная резьба;

α=15º — трапецеидальная резьба;

α=30º — метрическая резьба.

Чтобы завершить конструкцию винта нужно определить его линейные размеры. Для этого нужно знать размеры чашки, гайки и некоторых других деталей пока ещё неизвестные. Поэтому определение линейных размеров винта см. п. 11 этого руководства.

6. КОНСТРУИРОВАНИЕ ГАЕК ВИНТОВЫХ УСТРОЙСТВ.

6.1. Форма гайки и материалы для её изготовления.

Из анализа структурной схемы ясно, что витки резьбы винта опираются на витки резьбы гайки и при этом винт вращается (или наоборот, задание 5). Гайка, чаще всего, вставляется в корпус механизма и под действием нагрузки висит на буртике (рис. 6.1.). Она выполняется как отдельная деталь из антифрикционного материала (рис. 6.2). Применяются бронзы (ОФ10-1; БрОЦС 5-5-5; БрАЖ 9-4 и др.). При небольших нагрузках могут быть использованы антифрикционные чугуны (АЧС-1; АЧС-2 и др.) или серые чугуны (СЧ-15; СЧ-18).

Если нужно с гайкой связать конструктивные элементы: рукоятки (рис. 6.3) или пальцы (рис 6.4), гайки делают либо целиком стальные (ст.3; стали 20, 30), либо из дешевой стали выполняют корпус, в который вставляют гайку, выполненную из бронзы или чугуна.

В некоторых случаях гайки, как таковой, может вообще не быть: резьба для взаимодействия с винтом нарезается непосредственно в корпусной детали.

Определение размеров гайки

Определение высоты гайки

Высота гайки Hг=Р·Z, мм

где Р – шаг резьбы;

Z – число витков резьбы гайки.

Число витков резьбы определяется из расчета на смятие

где Асм – площадь контакта одного витка резьбы винта и витка резьбы гайки (рис. 6.2)

Так как витки винта движутся по виткам гайки, давление на поверхность контакта не должно быть большим, чтобы не выдавливалась смазка. Поэтому [σсм] ограничивается. Ограниченное напряжение смятия называется допускаемым удельным давлением [р] (Таблица 6.1)

| Материал винта и гайки | [р], МПа | ||

| Чугун по чугуну | 3…3,5 | ||

| Сталь по чугуну | 5…6 | ||

| Сталь по антифрикционному чугуну | 10…13 | ||

| Сталь по стали | 7…13 | ||

| Сталь по бронзе оловянистой | 8…13 | ||

| Сталь по бронзе безоловянистой | 7…8 Если Z’ получается больше 10, то нужно увеличить диаметр резьбы и повторить расчет. Полученное число витков Z’ проверяется на срез по плоскости «а-а» (рис. 6.2 б) kр – коэффициент полноты резьбы: kр=0,88 для треугольной резьбы; kр=0,5 для прямоугольной резьбы; kр=0,4 для трапецеидальной резьбы. Последнее изменение этой страницы: 2017-01-18; Нарушение авторского права страницы Условие самоторможения резьбыСамоторможение – это отсутствие самопроизвольного движения гайки под действием осевой нагрузки. Запишем условие самоторможения резьбы без учета трения на торце гайки:

При Для предотвращения самоотвинчивания увеличивают трение между гайкой и деталью (с помощью шайбы или жестко соединяют гайку с деталью, или гайку с болтом). Не нашли то, что искали? Воспользуйтесь поиском: Лучшие изречения: При сдаче лабораторной работы, студент делает вид, что все знает; преподаватель делает вид, что верит ему. 8446 — 193.124.117.139 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь. Отключите adBlock! Проверка условия самоторможения резьбыРезьбы, применяемые в рассматриваемых конструкциях, должны быть самотормозящимися. Иначе, как только рабочий перестает воздействовать на рукоятку, винт может начать вращаться в обратную сторону. Чтобы этого не случилось, должно выполняться условие φ ≤ ρ’ P и d2 – шаг и средний диаметр резьбы; α – угол наклона рабочей грани витка резьбы (рис. 5.8 в качестве примера трапецеидальная резьба); Принимаем fmin=0,1, что соответствует слабой смазке. Угол наклона рабочей грани: α=0º — прямоугольная резьба; α=3º — упорная резьба; α=15º — трапецеидальная резьба; α=30º — метрическая резьба. Чтобы завершить конструкцию винта нужно определить его линейные размеры. Для этого нужно знать размеры чашки, гайки и некоторых других деталей пока ещё неизвестные. Поэтому определение линейных размеров винта см. п. 11 этого руководства. 6. КОНСТРУИРОВАНИЕ ГАЕК ВИНТОВЫХ УСТРОЙСТВ. 6.1. Форма гайки и материалы для её изготовления. Из анализа структурной схемы ясно, что витки резьбы винта опираются на витки резьбы гайки и при этом винт вращается (или наоборот, задание 5). Гайка, чаще всего, вставляется в корпус механизма и под действием нагрузки висит на буртике (рис. 6.1.). Она выполняется как отдельная деталь из антифрикционного материала (рис. 6.2). Применяются бронзы (ОФ10-1; БрОЦС 5-5-5; БрАЖ 9-4 и др.). При небольших нагрузках могут быть использованы антифрикционные чугуны (АЧС-1; АЧС-2 и др.) или серые чугуны (СЧ-15; СЧ-18). Если нужно с гайкой связать конструктивные элементы: рукоятки (рис. 6.3) или пальцы (рис 6.4), гайки делают либо целиком стальные (ст.3; стали 20, 30), либо из дешевой стали выполняют корпус, в который вставляют гайку, выполненную из бронзы или чугуна. В некоторых случаях гайки, как таковой, может вообще не быть: резьба для взаимодействия с винтом нарезается непосредственно в корпусной детали. studopedia.org — Студопедия.Орг — 2014-2019 год. Студопедия не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования (0.001 с) . Условия самоторможение в резьбе. Необходимость стопорения резьб.Самоторможение резьбы — Явление, возникающее при условии, когда угол подъёма винтовой линии резьбы меньше приведённого угла трения. Условие самоторможения можно записать в виде Тотв > 0. Рассматривая самоторможение только в резьбе без учета трения на торце гайки, получим или Для крепежных резьб значение угла подъема лежит в пределах 2°30′ – 3°30′, а угол трения φ изменяется в пределах 6° (при ) – 16º (при ). Таким образом, все крепежные резьбы – самотормозящие. Резьбы для ходовых винтов выполняют как самотормозящие, так и несамотормозящие. Самоотвинчивание разрушает соединения и может привести к авариям. Предохранение от самоотвинчивания весьма важно для повышения надёжности резьбовых соединений и совершенно необходимо при вибрациях, переменных и ударных нагрузках. Вибрации понижают трение и нарушают условие самоторможения в резьбе. Способы стопорения резьб: 1) дополнительным трением в резьбе (контрогайка, пружинная шайба) 2.2.3 Проверка условия самоторможения резьбыРезьбы, применяемые в рассматриваемых конструкциях, должны быть самотормозящимися. Иначе, как только рабочий перестает воздействовать на рукоятку, винт может начать вращаться в обратную сторону. Чтобы этого не случилось, должно выполняться условие ц ? с где — угол подъёма резьбы; P и d2 — шаг и средний диаметр резьбы; — приведенный угол трения в резьбе; б — угол наклона рабочей грани витка резьбы (рис. 2.3 в качестве примера трапецеидальная резьба); — коэффициент трения в резьбе; Принимаем fmin=0,1, что соответствует слабой смазке. Угол наклона рабочей грани: б=30є — метрическая резьба. Угол подъема резьбы: Приведенный угол трения в резьбе: Условие ц ? с выполняется. Делись добром 😉Похожие главы из других работ:3.3 Проверка вала мешалки из условия совместного действия изгиба с кручением по энергетической теории прочностиэкв. = = = 2.44Мпа = = 3.9510-3. Рц. = mпр.2r mпр. = m + qmвL q = 0.21 mпр. = 75 + 0.2139.463.5 = 104кг. r = Рц = 10413.6120.0325 = 626.085 Н Мu = 626.085Нl1 = 1.76кН. = Мпа экв. = = 44. 2.3 Проверка выполнения условия безкавитационной работы колесаОпределяем критический кавитационный запас центробежного колеса для принятых углов , где — абсолютная и относительная скорости жидкости в точке входной кромки лопасти колеса, лежащей на средней линии тока. 2.6 Проверка условия отсутствия кавитационной эрозии рабочих органов ступени насоса2.2 Расчёт силы гидродинамического давления струи и проверка выполнения условия удаления загрязненийГидродинамическое давление : =Н/м. (7) Проверяется условия удаления загрязнений: , ,условие выполняется. 6. Контроль резьбыШаг резьбы измеряют резьбовыми шаблонами. Резьбовой шаблон представляет собой пластину, на которой нанесены зубцы с шагом резьбы, обозначаемым на плоскости шаблона. Набор шаблонов для метрической или дюймовой резьбы скрепляется в кассету. 3.3 Проверка условия обеспечения износостойкости цепиПроверка условия: n[n1] [n1]=900 об/мин — допускаемое значение частоты вращения ведущей звездочки /4, с. 15,таблица А4/. [n]=319 об/мин — действительное значение частоты вращения ведущей звездочки. 319 Приспособление для механической обработки детали «Червяк» на сверлильной операции 2 Проверка условия лишения возможности перемещения заготовки в приспособлении по 6-ти степеням свободы в соответствии с ГОСТ 21495-76Для обеспечения неподвижности заготовки или изделия в избранной системе координат на них необходимо положить шесть двухсторонних геометрических связей, для создания которых необходим комплект баз. 2. Проверка условия лишения возможности перемещения, заготовки по шести степеням свободыБазой называется поверхность или совокупность поверхностей, ось, точку детали сборочной единицы, по отношению к которым ориентируют другие детали, изделия или поверхности обрабатываемых деталей или собираемых на данной операции. 7.1 Определим шаг резьбыПо таблице 4.22 [3] определим шаг резьбы для наружного диаметра. 4.4 Нарезание резьбы М8Нарезку резьбы проведём на вертикально-сверлильном станке. Рабочим инструментом в данном случае будет метчик. 1. Назначение, условия эксплуатации детали и технические условия на отливкуПо заданию курсового проектирования предусмотрено изготовление отливки Опора 8ТС. 043051 с годовой программой 21000 шт. отливок в год. Масса детали составляет 13,5 кг. Данная деталь относится к группе мелкого литья. По таблице 8 [4, с. 2.1.2 Проверка условия самоторможенияУсловие самоторможения , где — угол подъема винтовой линии по среднему диаметру Приведенный угол трения коэффициент трения f = 0.1 угол наклона б = 15 Так как ,условия самоторможения выполняются. 3.2 Проверка условия жидкостного трения, , . Условие обеспечения жидкостного трения выполняется. 3.Классификация резьбыКлассифицировать резьбы можно по многим признакам: по форме профиля (треугольная, трапецеидальная, упорная, прямоугольная, круглая и др.); по форме поверхности (цилиндрическая, коническая); по расположению (наружная. 1.2 Проверка условия выполнения правила шести точекРисунок 1 — схема лишения степеней свободы тиски фрезерный погрешность экономический Из механики известно. Самоторможение и КПД. Напряжения в резьбе. Виды разрушения резьбовых деталей. Классификация болтовых соединенийСтраницы работыСодержание работы5.7.2. Самоторможение и КПД Условие самоторможения в резьбе можно записать в виде ТРО > 0. Из формулы (5.11) следует: или ψ о , так как дальнейший прирост КПД незначителен, а изготовление резьбы затруднительно по технологическим причинам. При таких и = 6 о максимально возможный КПД h = 0,75. На графике (рис. 5.15) выделены зоны крепёжных резьб (4 о ) и ходовых резьб ( 25 о ). Моменты завинчивания и другие параметры некоторых резьб приведены в прил. 12. 5.7.3. Распределение нагрузки по виткам В резьбовом соединении (рис. 5.16) осевая нагрузка винта Fапередается через резьбу гайке и уравновешивается реакцией её опоры. Каждый виток резьбы нагружается соответственно силами F1, F2 и т.д. до Fz, где z – число витков резьбы гайки. Сумма . По причине различных деформаций витков Fi не равны друг другу. Задача о распределении нагрузки по виткам статически неопределима. Для её решения уравнения равновесия дополняют уравнениями деформаций. Впервые она была решена для десятивитковой гайки Н.Е. Жуковским в 1902 г. (на рис. 5.16 показаны 6 витков из десяти). Рис. 5.16. Распределение нагрузки по виткам гайки Вследствие различного знака деформаций винта и гайки (винт растягивается, а гайка сжимается) нагрузка по виткам распределяется неравномерно. Обозначим ΔА, ΔВ, ΔС, ΔD – перемещения соответствующих точек. Вследствие растяжения участка АВ винта: (5.16) а вследствие сжатия участка CD гайки: (5.17) Относительное перемещение точек А и D, В и С: (5.18) С учетом (5.16) и (5.17) находим: (5.19) Следовательно, деформация и нагрузка первого витка больше нагрузки второго и т.д. График распределения нагрузки по виткам гайки свидетельствует о значительной перегрузке нижних витков и о нецелесообразном увеличении числа витков стандартной гайки с Н = 0,8d, так как последние витки мало нагружены. По этому условию нецелесообразно применение мелких резьб. Выравнивание нагрузки в резьбе можно обеспечить следующими мерами: 1) повышением податливости резьбовых деталей в зоне концентрации нагрузки (по нижним виткам); 2) созданием деформаций одного знака. Обе меры реализованы в конструкции «висячей гайки» (рис. 5.17, а). Разновидность висячей гайки – гайка с кольцевой выточкой (рис. 5.17, б). Рис. 5.17. Конструкции соединений для выравнивания нагрузки между витками В этих конструкциях более высокая податливость гайки обеспечивается уменьшением её сечения в зоне концентрации нагрузки путем формирования конических поверхностей. В конструкции на рис. 5.17, в за счет среза вершин нижних витков резьбы гайки и уменьшения опорной поверхности витков винта повышается податливость последних. Применение специальных гаек позволяет повысить усталостную выносливость на 20…30%. 5.8. Напряжения в резьбе Резьба находится в сложном напряжённом состоянии (рис. 5.18). При действии осевой нагрузки Fа по цилиндру диаметром d1 возникают напряжения среза t. В тех же сечениях возникают напряжения изгиба sи. Напряжения смятия sсм расположены нормально рабочим поверхностям. Нормальные напряжения растяжения от силы Fа приложены к опасному сечению диаметра d1. Параметры стандартной резьбы и резьбовых деталей принимаются из условия равнопрочности резьбы и стержня винта. В соответствии с этим условием высоту нормальных стандартных гаек принимают (рис. 5.19, а): (5.20) По тем же соображениям устанавливают глубину завинчивания винтов и шпилек в детали: в стальные детали Н1 = d, в чугунные и силуминовые Н1 = 1,5d (рис. 5.19, б).

Рис. 5.18. Напряжения в резьбе Рис. 5.19. Резьбовые детали NB 5.7. Параметры стандартных резьб исключают необходимость их расчёта на прочность. 5.9. Виды разрушения резьбовых деталей Опыт эксплуатации машин показывает, что характерными видами отказов болтовых соединений являются разрушения деталей или их элементов и нарушение стабильности затяжки. Разрушение деталей происходит, как правило, из-за среза витков резьбы, а также из-за разрушения болтов и шпилек по резьбовой части. При статических перегрузках происходит обрыв стержня, срез , изгиб и смятие резьбы на болте и гайке. С точки зрения самоторможения используют резьбыСамоторможение — это сохранение затянутого положения гайки так, что для ее отвинчивания следует приложить момент, противоположного направления моменту завинчивания. Момент отвинчивания: Условие самоторможения: Тотв 0. Без учета трения на торце гайки (ТТ = 0) должно быть tg(1 — ) 0 и 1 . Если в среднем = 2 0 30, то 1 2 0 30; arctg f = 1 / 1,15; f tg2 0 17 или f 0,04. С учетом влияния момента ТТf 0,02. Таким образом, при статической нагрузке все крепежные резьбы самотормозящие. При вибрациях 1 уменьшается вследствие микроперемещений поверхностей трения, смятия микронеровностей на рабочих поверхностях резьбы, и резьбовая пара самоотвинчивается. Поэтому при переменных нагрузках обязательно применение стопорных устройств. КПД резьбовой парыКПД резьбы определяют как отношение полезной работы на винте к затраченной работе на ключе при повороте гайки на произвольный угол. Без учета трения на торце гайки КПД равен: При = 2 0 30 и f = 0,1 0,3, а с учетом трения на торце (момента ТТ) КПД еще ниже. Распределение осевой силы по виткам резьбыНа рис. 2.4 показано распределение осевой силы Fзат по виткам резьбы. На первый виток резьбы приходится около 1/3 Fзат, а на последний, десятый виток — менее 1/100 Fзат. Основная причина столь неравномерной нагрузки — разноименное сочетание деформаций витков: болт растянут, гайка сжата. Не имеет смысла увеличивать высоту гайки за счет числа z витков (более десяти). Например, у стандартных шестигранных гаек при Н = 0,8d z = 6. Все конструктивные мероприятия для выравнивания нагрузки по виткам резьбы направлены на создание одноименных деформаций в районе первых витков. Например, на рис. 2.5, а приведена «висячая» гайка, на рис. 2.5, б — гайка с поднутрением, на рис. 2.5, в-гнездо под ввинчиваемый конец шпильки. Под действием силы Fзат (да еще добавится сюда сила от рабочей нагрузки) произойдет либо разрыв стержня винта, либо срез резьбы. Прочность резьбового участка стержня болтаПри сборке стержень болта растягивается силой Fзат и скручивается моментом ТР сил сопротивления в резьбе. Момент ТТ на торце гайки на стержень не передается. Эквивалентное напряжение для пластичных материалов: За расчетный диаметр dР принят d1 — внутренний диаметр резьбы стержня. Формулу (2.5) после подстановки в нее и представим в виде При = 2,5 0 ; 1 = 1,15arctgf и f = 0,15 1 = 9,8 0 ; d2 / d1 1,06 будем иметь Е = 1,28. За расчетное значение принимают 1,3. Условие прочности при затяжке гайки: где коэффициент 1,3 учитывает влияние скручивания стержня болта при затяжке гайки. Рассчитывая напряжения по формуле (2.6), следует сделать вывод: при затяжке гаек с резьбой меньше М12 обязательно должен быть контроль усилия затяжки во избежание разрушения болтов. Прочность витков резьбы на срезИз условия равнопрочности витков резьбы на срез и стержня болта на растяжение определена необходимая глубина завинчивания l1 (рис. 2.1) винтов и шпилек для различных материалов деталей: в сталь пластичную l1 = d, с пониженной пластичностью 1,25d; в чугун l1 = 1,25d и 1,6d; в легкие сплавы l1 = 2d и 2,5d. Эксцентричное нагружение болтаЭксцентричная нагрузка возникает а) в болтах с так называемой костыльной головкой (рис. 2.6, а); б) при перекосах опорных поверхностей под гайкой или головкой болта

|

- http://studfiles.net/preview/3270905/page:2/

- http://infopedia.su/15xa925.html

- http://studopedia.ru/1_89645_uslovie-samotormozheniya-rezbi.html

- http://studopedia.org/11-92940.html

- http://mylektsii.ru/8-5402.html

- http://prod.bobrodobro.ru/15551

- http://vunivere.ru/work46055

- http://studbooks.net/1893943/tovarovedenie/samotormozhenie_rezbe

- http://helpiks.org/2-41820.html

Поскольку, как известно, лишь 8-10 витков резьбы гайки воспринимают осевую нагрузку, делать Z больше не имеет смысла. Поэтому

Поскольку, как известно, лишь 8-10 витков резьбы гайки воспринимают осевую нагрузку, делать Z больше не имеет смысла. Поэтому

,

, .

. =0,1…0,3

=0,1…0,3  , следовательно, все крепежные резьбы — самотормозящие. Данные значения справедливы только при статических нагрузках. При переменных нагрузках и вибрациях (вследствие взаимных микросмещений поверхностей трения) коэффициент трения

, следовательно, все крепежные резьбы — самотормозящие. Данные значения справедливы только при статических нагрузках. При переменных нагрузках и вибрациях (вследствие взаимных микросмещений поверхностей трения) коэффициент трения  | 6701 —

| 6701 —  или читать все.

или читать все.  где

где  — угол подъёма резьбы;

— угол подъёма резьбы; — приведенный угол трения в резьбе;

— приведенный угол трения в резьбе; – коэффициент трения в резьбе;

– коэффициент трения в резьбе;

в наклонную плоскость, а гайку заменить ползуном (рисунок 2.17).

в наклонную плоскость, а гайку заменить ползуном (рисунок 2.17).

— движущая окружная сила;

— движущая окружная сила;  – осевая сила на винте;

– осевая сила на винте;  – угол подъема резьбы.

– угол подъема резьбы.

.

.

, а следовательно

, а следовательно  и

и  .

.

— момент в резьбе;

— момент в резьбе;  – момент трения на торце гайки или головки винта.

– момент трения на торце гайки или головки винта.

.

.

и

и

;

;  .

. = 0,15, характерном для резьбы без покрытий,

= 0,15, характерном для резьбы без покрытий, .

.

моменту на винте, получаем соотношение между осевой силой на винте

моменту на винте, получаем соотношение между осевой силой на винте  и силой на ключе

и силой на ключе  :

:  .

. , характерном, в частности, для кадмированных винтов,

, характерном, в частности, для кадмированных винтов,

, при котором силы даже в условиях затяжки крепежных резьб можно считать постоянными.

, при котором силы даже в условиях затяжки крепежных резьб можно считать постоянными.

— осевое перемещение, соответствующее повороту на угол

— осевое перемещение, соответствующее повороту на угол  , получаем:

, получаем:

и

и  .

.

; отсюда для резьбы без трения на торце гайки

; отсюда для резьбы без трения на торце гайки  и, следовательно,

и, следовательно,  .

. , т. е. при

, т. е. при  .

.

самоторможение наступает при

самоторможение наступает при  .

.