Назначение и цели создания (развития) системы

Назначение и цели создания (развития) системы — основополагающий раздел технического задания на автоматизированную систему, разрабатываемого согласно ГОСТ 34.602. Как элемент иерархической структуры техзадания раздел занимает наивысший уровень иерархии. В документах раздел выделяется (и нумеруется), как правило, заголовком 1-го уровня. От того, насколько четко сформулированы цели и задачи в содержимом данного раздела, всецело зависит ход дальнейшей разработки. Редакция от 20.06.2018.

Назначение и цели создания (развития) системы

Создан 01.03.2014 10:40:02

При разработке любого раздела, подраздела, пункта, подпункта технического задания следует помнить об одной очень простой, но не для всех очевидной истине. Техническое задание — это страшный и очень подлый документ. С его помощью можно не только выпороть исполнителя по полной программе, но и капитально прогнуть заказчика, а также во многом «перекрыть» предшествующий самому ТЗ договор. Многие в это не верят, а зря. Весь вопрос состоит в том, кто окажется умнее — заказчик или исполнитель. Тот, кто умнее, сможет использовать ТЗ в качестве инструмента для манипуляций ближним своим, см. Страшная правда о техническом задании. И если цели и задачи в данном разделе поставлены криво — жди проблем.

Начнем, как всегда, с нормативных документов и терминологии. Итак, что имеется по составу раздела в соответствующем стандарте на продукцию — ГОСТ 34.602-89?

Назначение системы

В подразделе «Назначение системы» указывают вид автоматизируемой деятельности (управление, проектирование и т.п.) и перечень объектов автоматизации (объектов), на которых предполагается использовать систему.

Для АСУ дополнительно указывают перечень автоматизируемых органов (пунктов) управления и управляемых объектов [из п. 2.4.1 ГОСТ 34.602-89]

Очевидно, что расписать в ТЗ вид автоматизируемой деятельности и перечень объектов автоматизации для разработчика с хорошей профессиональной подготовкой не составит особого труда. Но достаточно пролистать десяток-два статей про разработку техзаданий из верхушки поисковой выдачи, чтобы обнаружить в них множество недочетов и ошибок, обусловленных непониманием или неверной интерпретацией требований указанного стандарта. Постараемся скомпенсировать все указанные недостатки.

Вид автоматизируемой деятельности

Пусть видом автоматизированной деятельности будет управление. Управление — это Совокупность целенаправленных действий, включающая оценку ситуации и состояния объекта управления, выбор управляющих воздействий и их реализацию [из п. 10 прил. 1 ГОСТ 34.003-90].

НАЗНАЧЕНИЕ, назначения, ср. (книжн.).

- Действие по гл. назначить-назначать. Назначение лекарства. Назначение на должность.

- Постановление о зачислении на службу, направление на определенную доджность. Получить назначение на окраину. «Я приближался к месту моего назначения.» Пушкин.

- Целесообразное применение, предполагаемая роль или действие кого-чего-нибудь. Назначение маятника — регулировать ход часов. Не отвечать своему назначению. Отряд особого назначения. Факультет особого назначения. Использовать что-нибудь по прямому назначению. Не по назначению.

- Цель, задача, миссия (книжн. ритор.). «Не забывай высокого, святого назначения.» Пушкин.

Д.Н. Ушаков. 1935-1940.

Чтобы реализовать совокупность целенаправленных действий, необходимо решить ряд задач (см. перечисление 4), из чего следует, что назначение системы можно представить в виде перечня решаемых задач. Если вид автоматизированной деятельности очевиден, то он может быть представлен так, как изображено на рисунке.

Но помимо управления и проектирования в ГОСТе упоминается еще и «и т.п.», и это самое «и т.п.» порой бывает крайне сложно сформулировать укрупненно, кратко и емко, хотя при этом задачи, решаемые системой, могут быть совершенно прозрачны. Чтобы не напрягаться и не фантазировать на эту тему, можно подойти к назначению от решаемых задач, см. рисунок.

Формулировки вполне корректные и не вызовут никаких нареканий. Проверено многолетним опытом согласования документов с заказчиком.

Примечание от 20.05.2015 г. — Часто подобрать подходящий вид автоматизированной деятельности можно из ОКВЭД. Если, к примеру, речь идет об автоматизации розничной сети аптек, то формулировка может быть такова: «Основной вид деятельности, для автоматизации которого предназначена АС, — согласно коду ОКВЭД 52.31 Розничная торговля фармацевтическими товарами».

Перечень объектов автоматизации

К сожалению, ГОСТ 34.003-90 не раскрывает понятия объекта автоматизации, но для подготовки содержимого данного раздела достаточно будет и приведенных ниже схожих по смыслу определений. Итак:

- объект деятельности — Объект (процесс), состояние которого определяется поступающими на него воздействиями человека (коллектива) и, возможно, внешней среды [из п. 7 прил. 1 ГОСТ 34.003-90];

- объект информатизации — Совокупность информационных ресурсов, средств и систем обработки информации, используемых в соответствии с заданной информационной технологией, средств обеспеченияобъекта информатизации, помещений или объектов (зданий, сооружений, технических средств), в которых они установлены, или помещения и объекты, предназначенные для ведения конфиденциальных переговоров [из п. 2.1(4) ГОСТ Р 51275-99];

- технологический объект управления — Объектуправления, включающий технологическое оборудование и реализуемый в нем технологический процесс [из п. 7.1 ГОСТ 34.003-90];

- технический объект — Любое изделие (элемент, устройство, подсистема, функциональная единица или система), которое можно рассматривать в отдельности. Примечание — Объект может состоять из технических средств, программных средств или их сочетания и может в частных случаях включать людей, его эксплуатирующих, обслуживающих и (или) ремонтирующих. Определение термина «технический объект (объект)» изложено с учетом определения этого термина, приведенного в МЭК 50(191) [из п. 3.12 ГОСТ 27.310-95];

- информационный объект — Идентифицированная (именованная) совокупность данных в информационной системе, обладающая набором атрибутов (характеристик) и предполагающая определенный методобработки [из п. 3.1.4 ГОСТ 2.053-2013];

- объект измерения — Тело (физическая система, процесс, явление и т.д.), которое характеризуется одной или несколькими измеряемыми физическими величинами. Пример — Коленчатый вал, у которого измеряют диаметр, технологический процесс, во время которого измеряют температуру, спутник Земли, координаты которого измеряются. Это все объекты измерения [из п. 5.19 РМГ 29-99];

- и множество иных объектов, определения которых можно найти здесь. Автоматизировать можно все.

Пример перечня объектов автоматизации изображен на рисунке.

Цели создания системы

В подразделе «Цели создания системы» приводят наименования и требуемые значения технических, технологических, производственно-экономических или других показателей объекта автоматизации, которые должны быть достигнуты в результате создания АС, и указывают критерии оценки достижения целей создания системы [из п. 2.4.2 ГОСТ 34.602-89]

Цели создания системы — вопрос тонкий. Среди стандартизованных определений найдена лишь цель деятельности — Желаемый результат процесса деятельности [из п. 5 прил. 1 ГОСТ 34.003-90]. Это еще как-то похоже на цель создания, поскольку результат может быть представлен положительной динамикой: повышением (эффективности), снижением (затрат) и т.д.

Примечание от 24.09.2014 г. — Еще одна цель — Планируемый результат (выход системы) [ИСО 9241-11:1998, 3.8] [из п. 3.5 ГОСТ Р ИСО 9241-110-2009], но это очередная ИСО’шная глупость, поскольку целью создания системы не может являться собственно создание системы.

И еще из ГОСТ 24.202-80: Раздел «Цели, критерии и ограничения создания АСУ» должен содержать:

- формулировку производственно-хозяйственных, научно-технических и экономических целей и критериев создания АСУ;

- характеристику ограничений по созданию АСУ.

Примечание — Цели и критерии создания АСУ должны быть заданы в виде изменения значений соответствующих показателей [из п. 2.4 ГОСТ 24.202-80]. Подчеркиваем: ЦЕЛЬ — это именно ИЗМЕНЕНИЯ, т.е. ДИНАМИКА (причем только положительная. Ухудшения никому не нужны, только улучшения).

Наименования и требуемые значения технических, технологических, производственно-экономических или других показателей объекта автоматизации, которые должны быть достигнуты в результате создания АС

Хорошо, когда есть возможность привести наименования и требуемые значения технических, технологических, производственно-экономических или других показателей объекта автоматизации, которые должны быть достигнуты в результате создания АС, — тогда все совсем просто и до слез понятно. А если значения показателей могут быть только качественными, а количественную их оценку провести не представляется возможным, то что делать тогда?

Тогда стоит вспомнить, что цель в технике — не мишень, а положительная динамика как результат процесса деятельности, см. рисунок выше, т.е. цель в качественном ее понимании есть повышение эффективности, производительности, результативности, увеличение чего-то, снижение издержек, сокращение затрат — ну и так далее. Заказчику не слишком интересна автоматизированная система ради нее самой, ему хочется получить от АС какую-то выгоду для себя. Ничего личного, это просто бизнес Поэтому заказчик обязательно согласится с такой формулировкой целей создания системы.

Все просто. Для достижения конкретно поставленной цели необходимо решить конкретную задачу. Заказчик будет вне себя от счастья. И благодарность его не будет иметь границ. В разумных пределах, разумеется. Но при этом цели и задачи должны быть гармонизированы.

Термин «гармонизация» применяется все больше к стандартам, см. гармонизированные стандарты. Смысл гармонизации в целом состоит во взаимопонимании, соответствии, эквивалентности. И в достижении консенсуса при плюрализме мнений. В данном конкретном случае под гармонизацией понимаем соответствие решаемых задач поставленным целям. Для простоты приведем известный всем пример из программы КПСС (не дословно, конечно): цель — повышение благосостояния всего советского народа. Одна из решаемых задач для достижения указанной цели — к 2000 году обеспечить каждую советскую семью отдельной квартирой. Стоит обратить внимание, что назначение (перечень задач) и цель гармонизируются, «бьются» на все сто процентов, как бухгалтерский баланс — до копеечки.

Напоследок о критериях оценки достижения целей создания системы.

Критерии оценки достижения целей создания системы

Если точных количественных критериев нет, то можно сформулировать критерий наподобие коэффициента технического использования.

Если жители города много и часто читают новости на портале, это очень хорошо. Но если редко смотрят видео, это очень плохо. Подобную статистику по любому порталу отследить несложно. Таким образом, задача чтения новостей обладает высоким «коэффициентом технического использования», а задача просмотров — низким. Это и есть критерии оценки достижения целей создания системы.

Вот и все. Вряд ли заказчик сумеет предъявить какие-либо претензии к исполнителю, ведь все гладко, четко, ясно и прозрачно расписано.

Конспект лекций по дисциплине «Системный анализ технических конструкций» г. Харьков в 2006 г. Содержание

| Назва | Конспект лекций по дисциплине «Системный анализ технических конструкций» г. Харьков в 2006 г. Содержание |

| Сторінка | 2/5 |

| Дата | 12.06.2013 |

| Розмір | 0.91 Mb. |

| Тип | Конспект лекций |

| 1. /3.doc | Конспект лекций по дисциплине «Системный анализ технических конструкций» г. Харьков в 2006 г. Содержание |

Тема: ИЕРАРХИЯ ОПИСАНИЯ ТЕХНИЧЕСКИХ СИСТЕМ И

Вопросы лекции: Иерархия описания технических систем. Закономерности развития и эволюции технических систем. Структура и параметры технических систем. Функциональная и органическая структура технических систем. Конструктивная схема технических систем. Параметры технических систем. Признаки классификации технических систем. Классификация технических систем по функциям и принципам действия. Классификация технических систем по иерархическим уровням сложности. Классификация технических систем по способам изготовления и типам производства. Классификация технических систем по степеням абстрактности.

2.1. Иерархия описания технических систем

Развитие знаний связано с повышением сложности принципиальных подходов к исследованию и его методам, которые составляют следующую иерархическую последовательность научного описания технических систем:

1. Параметрическое — описание свойств, признаков и отношений объекта на основании эмпирических наблюдений. Это наиболее простая форма и исходный уровень исследования объекта.

2. Морфологический — переход к определению поэлементного состава, построения объекта и взаимоотношений параметров, которые обнаружены на предыдущем уровне.

3. Функциональный — переход к определению функциональной зависимости между параметрами (функционально-параметричное описание), между элементами объекта (функционально-морфологичное описание) или между параметрами и построением объекта.

4. Физический (поведение объекта) — выявление целостной картины «жизни» объекта и механизмов, которые обеспечивают изменение направлений и «режимов» работы объекта (наиболее сложная форма научного исследования).

Например: параметрическое описание металлорежущего станка, как технической системы, это: основные технические характеристики (технологические, размерные, кинематические, силовые, динамические) и показатели (производительность, точность, жесткость, мощность, габариты и тому подобное).

Морфологическое описание станку включает: источник энергии, двигатели, передаточно-преобразующие и исполнительные механизмы, систему управления.

Функционально-параметрическое описание устанавливает, например, зависимость точности обработки от жесткости и пружинности системы станка, режимов резания. Примером функционально-морфологичного описания станка служит уравнение баланса кинематической цепи.

2.2. Закономерности развития и эволюции технических систем

Технический уровень — это совокупность технических свойств — параметров, которые определяют совокупную ценность изделия.

С развитием техники повышается технический уровень машин, изменяются и выполняемые ими функции, совершенствуется принцип их конструирования. С точки зрения морального изнашивания машина, как техническая система, имеет определенные «циклы жизни» в сферах перепроизводства и эксплуатации, которые имеют влияние на ее рентабельность (достигнута прибыль либо нет).

С появлением новой конкурентоспособности машины, сбыт её быстро растет, достигает максимума и по мере насыщения потребительского рынка начинает сокращаться. Аналогично изменяется прибыль предприятия — производителя. Максимум сбыта и прибыли, как правило, не совпадают по времени в результате инерции производства.

Таким образом, технический уровень изделий и технических систем со временем повышается благодаря внедрению изобретений.

В сфере эксплуатации типичный «цикл жизни» машины определяется разницей между прибылью, которая создается у потребителя, и эксплуатационными расходами.

Описание развития технических систем описывается законами: «статика» (начало жизни), «кинематика» (развитие) и «динамика» (главные тенденции развития в настоящее время).

Законы статики: 1) «полнота частей» — наличие и минимальная работоспособность основных частей технических систем; 2) «энергетическая проводимость» — сквозной проход энергии всеми частями технических систем; 3) происхождение «ритмики« частей — частоты колебаний, периодичности работы всех частей.

Законы кинематики: 1) «повышения степени идеальности« затраты на изготовление и функционирование технических систем следуют к нулю, хотя работоспособность ее не уменьшается; 2) «неравномерность развития частей» (чем более сложная техническая система, тем неравномернее является ее развитие); 3) «переход в сверхсистемы« исчерпав возможности развития, система включается в сверхсистему, как одна из частей.

Законы динамики: 1) переход из макроуровня на микроуровень; 2) повышение степени вепольности — роста количества элементов и связей между ними.

Главная движущая сила развития технических систем – устранение противоречия между растущими потребностями общества и возможностями современных технических систем. Диалектика развития технических систем заключается в том, что в новом объекте совмещаются новые и известны технические решения. Да, в начале развития металлорежущие станки имели движения от общего повода — локомобиля с помощью трансмиссионных валов (сложность управления, низкая производительность, высокая опасность). Потом появились станки с индивидуальным поводом от электродвигателя через зубчатые передачи. Тенденция развития современных станков — снабжения каждого узла собственным приводом в виде, например: шагового электродвигателя, высоко моментного двигателя, и тому подобное.

Последующее развитие технических систем требовало преодоления противоречий между высокой производительностью процесса резания и большими расходами времени на выполнение холостых движений и вспомогательных операций. Приводы не обеспечивали необходимую точность позиционирования универсальных станков во время работы в автоматическом режиме. При этом в системах управления для достижения высокой точности использовались дискретные сигналы, а в приводах аналоговые сигналы, которые не позволяли получить достаточную точность. Эти противоречия привели к появлению нового класса высокоточных поводов, которые руководствуются от устройств ЧПК (числового программного управления). Примером может быть повод, который включает шаговый электродвигатель, гидравлический усилитель, гидравлический двигатель и без люфтовая шариковая винтовая пара.

2.3. Структура и параметры технических систем

При рассмотрении технических систем нужно определить такие ключевые характеристики, как назначение, способ действия и структуру.

Назначением технических систем — является выполнение определенного влияния в техническом процессе.

Причинная цепочка с превращением следствия (выходов) в причины (входы) следующих операций характеризует способ действия (способ функционирования) технических систем.

Структура технических систем разделяется на структурные элементы и группы в зависимости от принятой точки зрения (например, составление или функционирование). Структурные элементы и группы находятся между собой в определенных геометрических, механических, энергетических и других отношениях. Таким образом, всякая техническая система может быть разделенная на подсистемы, что свидетельствует, о ее иерархичности (ступенчатости).

С точки зрения основной комбинаторной концепции технических систем можно изобразить (графически) в виде дерева блоков наложением друг на друга разных признаков расчленения — факторов, через которые приходится по-разному делить объект (техническая система) на части. Расчленения могут быть функциональными, технологическими и другими. Техническую систему можно изобразить графически в виде дерева признаков построения объекта, или в виде списка иерархии спецификации.

Для систематизации той или другой предметной области удобно применять картотеки (файлы), в будь каком месте, которое можно легко вставить новую карточку, найти нужную, исключить ее, и тому подобное. Это свойство используют в процессе проектирования технических систем при обработке больших массивов с построением комбинаторного файла-списка лексикографических упорядоченных записей.

Таким образом, комбинаторный файл — списковая структура, в которой учтены ее альтернативы и комбинации признаков строения, он описывает некоторое семейство объектов в целом и ни одного объекта отдельно.

Совокупность, с которой имеет дело конструктор, существенно комбинаторная, то есть переход сопровождается быстрым ростом количества возможных вариантов. Если каждую К деталей станку производить одним из N материалов, то количество разных комбинаций будет NК.

Структуру техничных систем можно представить на разных уровнях абстрагирования, а именно, как: а) функциональную; бы) органичную структуру; в) конструктивную схему.

Возможности символического, представления о технической системе не исчерпываются этими тремя структурами, их может быть больше.

Взаимосвязи между рассматриваемыми структурами технических систем легко понять, используя отношение «мета-способ». С этой точки зрения назначение технических систем (как цель) обеспечивается определенной функциональной структурой (как средство); эта функциональная структура (как цель) может быть реализованная разными органоструктурами (как средство); органоструктуры (как цель) могут быть реализованные разными конструктивными схемами (как средство).

Все внешние действия технических систем относятся к активным (кроме посторонних влияний среды), которые называют помехами. Каждому влиянию на техническую систему, она отвечает действием технической системы (по принципу «воздействие — реакция») — случай «черного ящика».

2.4. Функциональная и органическая структура технических систем

Функциональная структура технических систем определяется, как упорядочена совокупность функций и отношений между ними и строится относительно ее рабочего состояния.

Техническая функция — это способность технических систем при определенных условиях превращать входную величину в нужную исходную величину при обеспечении четкого соответствия зависимой исходной величины от независимой входной.

Отношения между функциями, показанные на примере функциональной структуры слесарных тисков, могут быть представленные в словесной форме таким образом: энергия оборотного движения передается ручке, энергия превращается с ростом силы, вращения превращается в постепенное движение, а постепенное движение вместе с силой передается тискам. В результате появляется функциональное описание способа действия технических систем.

| | Рис. 1. – Графическое изображение технических систем в виде дерева. а, б) признаков строения объекта; в) списки иерархии спецификации. |

Среди технических функций (для которых основные три возможны характеристики – сложность, степень абстрактности, назначения) нужно выделить такое:

— логическая функция, которая превращает одну или две независимых переменных величины в зависимых, которая может принимать только два значения (например, 0.1);

— обобщена элементарная функция, которая создается при объединении операций общего характера (накопление, передача, превращение) с объектами таких обобщенных категорий как человек, материя, энергия и информация;

— нормативная элементарная функция, которая отвечает операциям объединения, деления и управления;

— физическая элементарная функция в соответствии с 12 основных физических операций: выпускать, отделять, собирать (составлять), подгонять, превращать, умножать, направлять, соединять, подключать, изменять направление, устанавливать, прятать (хранить).

Органоструктура — это абстрактная модель технических систем, которая содержит технические средства (исполнительные органы) и отношения, которые реализуют

способы действия определенного класса.

Отдельные исполнительные органы можно объединить по их отношению к превращениям и получить структуру высшего уровня органоструктуру превращений (рис. 2), подобную совокупность функций технических систем.

2.5. Конструктивная схема технических систем

Исполнительные органы (органоструктура) конкретизируются в виде конструктивных элементов (конструктивных схем). Конструктивная схема воплощает (в общем виде) все нужные свойства и признаки технических систем. Органоструктура может быть реализована разными конструктивными схемами, в которых могут существовать три типа отношений:

— пространственные (определяются размещением элементов технических систем в просторных);

— механические (связи) отдельных элементов (характеризуются степенями вольности;

— энергетические, которые задаются, в частности, силовым взаимовлиянием между деталями (например, создание силы вращением винта).

Конструктивная схема определяется не только типом влияния, способом действия и свойствами операнда, которые она должна реализовывать, но также и принципом ее построения. Типичным является, например, модульный принцип построения, который положительно зарекомендовал себя не только при проектировании, но также при изготовлении и использовании технические системы. Часто комбинируют разные принципы, что позволяет привлекать ее преимущества и исключить недостатки.

2.6. Параметры технических систем

Параметры и показатели характеризуют степень выполнения функций или степень функционирования технических систем. Например, главная функция компрессора «сжимать газ», но могут быть разные конечные давления газа, количество подведенного газа в единицу времени, виды газов, то есть разные степени функционирования. Особенностью параметров и показателей является возможность их непосредственного количественного выражения.

Параметры (более общее понятие, чем показатели) это комплексные характеристики технических систем и их можно выразить через один или несколько показателей, которые для машин принято звать технико-экономичными. Например, геометрический параметр можно выразить через такие показатели, как длина, высота, ширина, глубина, диаметр и проч., параметр массы — через показатели абсолютной и удельной массы, и тому подобное. Одними из основных для машин есть показатели, которые характеризуют их назначение: производительность, скорость работы, давление и проч.

Рис. 2. – Органоструктура превращений

Одним из важнейших свойств машин, которые характеризуют степень их полезности, есть качество. К качественным характеристикам технической системы относят такие их свойства, как: надежность, технологичность, эргономика, эстетика, экологичность, транспортабельность, пригодность к упаковке в эксплуатации, и тому подобное.

2.7. Признаки классификации технических систем

Термин «техническая система (ТС)» — определенно как обобщающий для широкого круга устройств, созданных и создаваемых человеком и другими техническими системами, с целью удовлетворения многообразных общественных потребностей. Технические системы применяются во всех сферах человеческой жизнедеятельности; через то классификация технических систем как стройная система упорядочения разных машин, механизмов и пристроил, имеет чрезвычайно важное методологическое и практическое значение.

Технические системы могут быть классифицированные за широким спектром признаков:

— за функцией (технические системы для формообразования, вращения, подъема) и типом превращаемых объектов (материи, энергии, информации);

— по принципу осуществления рабочего действия (технические системы, которые основаны на механическом, гидравлическом, электронном и других принципах) и характеру функционирования (скоростные, импульсные, мощностные);

— за уровнем сложности (конструктивные элементы, узлы, машины), степенями конструктивной сложности (детали простые, более сложные, сложные, очень сложные, чрезвычайно сложные) и степенями оригинальности (заимствованные, модифицированные, оригинальные технические системы);

— по способу изготовления (технические системы, изготовленные путем різання, литья, штампования) и по другим признакам, которые связаны с изготовлением материалом, формой, типом производства, фирмою — производителем;

— по типу производства (в условиях единичного, серийного и массового производства);

— за местом в техническом процессе, за эксплуатационными свойствами, внешним видом, технико-экономическими характеристиками и т.д.;

— за степенью абстрактности.

Одна и та же техническая система может принадлежать одновременно к нескольким классам.

2.8. Классификация технических систем по функциям и принципам действия

Как правило, названия технических систем выбирают в соответствии с их функциями. Выходя из этого же принципа, составляют номенклатуру изделий, промышленные и торговые каталоги, обзорные таблицы. Узлы и детали машин как технических систем тоже классифицируют за функциональной пригодностью, то есть по конструктивно-функциональному признаку, который является одной из основных при заимствовании технические системы, унификации, стандартизации, типизации элементов и групп.

Через значительное разнообразие чрезвычайно тяжело, и практически невозможно составить полную и исчерпывающую конструктивно-функциональную классификацию технические системы, которые используются в разных отраслях. Однако очевидно, что для конкретного предприятия целесообразно проводить такую классификацию для множественного числа элементов и узлов, которые выполняют одну определенную функцию, таких как крепежные детали, редукторы, муфты, гидравлические и пневматические приборы и т.д.

При разработке классификации деталей, узлов и машин стоит стремиться к простоте условных обозначений. В частности, рекомендуется применять трех-, четырехзначную маркировку.

Развивает классификацию технические системы по функциональному признаку классификация по принципу действия. Ведь для конструктора чрезвычайно важно дифференцировать одно функциональные ТС по какому-то важному дополнительному признаку, а именно — по принципу действия.

Как пример, можно привести механические передачи, их можно сгруппировать в передаче трением и передаче зацеплением. В свою очередь, передаче трением могут быть непосредственного прикосновения (фрикционные) и с гибкой связью (ремни). Механические передачи, осуществляемые с помощью зацепления, также можно классифицировать как передачи непосредственного прикосновения (зубчатые, винтовые, червячные, глобоидные, винт-гайка) и передачи с гибкой связью (с зубчатым ремнем, цепные).

Такого рода признаки технической системы преимущественно касаются функционально предопределенных свойств и имеют большое значение для методической работы конструктора.

2.9. Классификация технических систем по иерархическим уровням сложности

Особенности разработки технических систем, их проектирования связаны с блочно-иерархичным подходом к построению технических систем. При этом будь какая, техническая система рассматривается, как система, которая состоит из подсистем.

Этим предопределена классификация технических систем за иерархическими уровнями сложности. На высших уровнях сложности можно различать дополнительно и промежуточные уровни. Отмеченная иерархия является относительной, ведь одна и та же техническая система низшего уровня в одной системе рассматривается как подгруппа, а в другой системе — как группа или машина (подсистема). С учетом связей между уровнями сложности технических систем в наиболее обобщенном плане технические системы можно представить деревом с соответствующими иерархическими уровнями: техническая система – машина – группа – подгруппа — элемент. Классификация технических систем за уровнями сложности имеет чрезвычайно важное значение в силу того, что уровень сложности технических систем определяет степень сложности технического решения, которое разрабатывает конструктор, очерчивает определенные границы специализации инженера; помогает ему согласовывать свою деятельность, как с высшими, так и из более низкими уровнями. Соответственно структурированной является также существующая система конструкторско-технологичной документации.

Технические системы можно также классифицировать с точки зрения конструктивной сложности даже в пределах одного и того же, например, уровня сложности (III). При планировании конструкторской работы степень конструктивной сложности разрабатываемых технических систем служит критерием для установления определенных хронологических рамок инженерного труда.

Детали машин также можно классифицировать в зависимости от степени сложности их конструкции. Критериями оценки степени конструктивной сложности служат: степень оригинальности конструкции; сложность выполняемых функций, форм; сложность расчетов; технологические параметры изготовления и другие.

Важной является классификация технических систем за степенью оригинальности конструкции.

Для выполнения необходимой функции уже могут существовать несколько систем. Среди них следует выбрать те, которые наиболее подходят к заданным условиям. К категории заимствованных технических систем в первую очередь относят унифицированные элементы и группы (болты, вентили, пружины), а также неунифицированные, какие могут быть заимствованные из других конструкций.

Доработанные технические системы предусматривают дополнительную доработку выбранной технической системы без изменения структуры технических систем и важнейших свойств элементов с целью приспособления к особенным условиям и требованиям новой задачи.

В модифицированных технических системах, как правило, не изменяют лишь функцию, некоторые параметры и при возможности — принцип действия. Совершенствуют форму, размеры, технологию изготовления технических систем, часто изменяют структуру и конструктивную схему.

Наиболее оригинальными являются новые технические системы, которые представляют собой объекты с новым принципом действия и другими техническими свойствами. Такие системы разрабатывают, когда для выполнения желаемой функции невозможно использовать существующие технические системы через недостатки принципиального характера, или же подобные системы вообще отсутствуют.

2.10. Классификация технических систем по способам изготовления и типам производства

При изготовлении определенных групп технических систем используется однотипное технологическое оборудование. Детали машин тоже можно объединить в технологические группы по принципу сходства технологических операций изготовления. Наиболее важной является такая классификация при осуществлении организации и подготовки производства и его планировании. На тех же принципах базируется групповая технология обработки.

Как пример, показана классификация деталей машин по способу изготовления.

Для оценки экономичности конструкции с точки зрения ее изготовления важной является классификация элементов технических систем за степенью стандартизации и происхождением. Используя эти категории, можно прогнозировать целесообразность и масштабы производства технических систем в рамках данного предприятия.

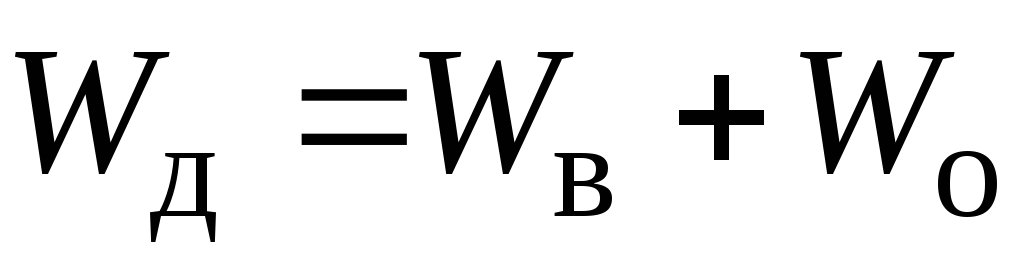

В частности общее количество конструктивных элементов технических систем:

,

где nВЛ и nПОСТ — соответственно количество элементов собственного производства и тех, которые поставляются; nО и nПО — количество оригинальных элементов собственного производства и тех, которые поставляются; nЗ — количество заимствованных элементов; nТН и nПТН — количество типизирующих и нормализованных элементов; nС и nПС — количество стандартизированных элементов.

С экономической точки зрения nО и nПО должны быть как можно более малыми, потому что они определяют требования к конструкторской и технологической подготов-

В непосредственной связи с этим находится классификация технических систем по типу производства.

Наиболее высокие требования к конструктору выдвигают технических систем единичного производства. Стоимость каждой изготовленной системы значительно растет. Технические системы серийного и массового производства лучше проработаны с точки зрения производства. Судьба конструкторских затрат относительно общих расходов небольшая. Указанные категории технических систем формируют основу для определения возможного качества изделий.

2.11. Классификация технических систем по степеням абстрактности

Классификация за степенью абстрактности развивает систему классификации по иерархическим признакам. Для этого используются обозначения системных категорий за степенью того, что роднит и по морфологическим признакам, такими как: класс, группа, семейство, тип, род, вид и т.д. Такая классификация может быть представленная как совокупность иерархических структур технических систем в разных отраслях человеческой деятельности. В частности, для машинных систем на разном уровне абстрагирования можно предложить многоуровневую структуру.

4.3. Системы технического диагностирования

Задачи и классификация систем технического диагностирования. Техническое диагностирование выполняется в системе, которая представляет собой совокупность средств измерения и объекта диагностирования и при необходимости исполнителей, подготовленной к диагностированию и осуществляющей его по правилам, установленным документацией. Система технического диагностирования работает в соответствии с алгоритмом ТД, который представляет собой совокупность предписаний о проведении диагностирования [20].

Условия проведения ТД включают диагностические параметры (ДП), их предельно допустимые наименьшие и наибольшие предотказные значения, периодичность диагностирования изделия и эксплуатационные параметры применяемых средств, определяют режим технического диагностирования и контроля.

Диагностический параметр (признак) – параметр, применяемый в установленном порядке для определения технического состояния объекта или системы.

Системы технического диагностирования (СТД) могут быть различны по своему составу, назначению, структуре, конструкции, схемотехническим решениям, месту установки. Они, как правило, классифицируются по ряду признаков, определяющих их назначение, задачи, структуру, состав технических средств: по степени охвата объекта ТД; по принципу взаимодействия между объектом ТД и средствами технического диагностирования (СрТД); по используемым средствам технического диагностирования и контроля; по степени автоматизации объекта ТД.

По степени охвата системы технического диагностирования разделяются на локальные и общие. Под локальными понимают системы, решающие одну или несколько перечисленных выше задач – определение работоспособности или поиск места отказа. Общими называют системы технического диагностирования, решающие все поставленные задачи диагностирования.

По принципу взаимодействия объекта ТД и СрТД системы технического диагностирования подразделяют на системы с функциональным диагнозом. В последних решение задач диагностики осуществляется в процессе функционирования объекта ТД по своему назначению и системы с тестовым диагнозом, в которых решение задач диагностики осуществляется в специальном режиме работы объекта ТД путем подачи на него тестовых сигналов.

По используемым средствам технического диагностирования системы ТД можно разделить: на системы с универсальными сред-ствами ТД (например ЦВМ); системы со специализированными средствами (стенды, имитаторы, специализированные ЦВМ); системы с внешними средствами, в которых средства и объект ТД конструктивно отделены друг от друга; системы со встроенными средствами, в которых объект ТД и СТД конструктивно представляют одно изделие.

По степени автоматизации системы технического диагностирования делятся на: автоматические, в которых процесс получения информации о техническом состоянии объекта ТД осуществляется без участия человека; автоматизированные, в которых получение и обработка информации осуществляется с частичным участием человека; неавтоматизированные (ручные), в которых получение и обработка информации осуществляется человеком-оператором.

Аналогичным образом могут классифицироваться также средства технического диагностирования: автоматические, автоматизированные, ручные.

Системы диагностики применительно к объекту технического диагностирования прежде всего должны:

— предупреждать постепенные отказы;

— выявлять неявные отказы;

— осуществлять поиск неисправных узлов, блоков, сборочных единиц и локализовывать место отказа.

В системе управления качеством диагностико-прогнозирующие процессы подразделяют на три основные временные составляющие:

1) прогноз – процесс определения технического состояния объекта ТД в будущем на конечном временном интервале с заданной достоверностью;

2) диагноз – процесс определения технического состояния объекта в данный момент;

3) генезис – процесс определения технического состояния объекта ТД с определённой точностью на заданном в прошлом временном интервале.

Согласно приведенной выше классификации, область науки и техники – техническая диагностика – может быть соответственно представлена как: непосредственно техническая диагностика; техническая прогностика; техническая генетика (прогнозирование назад или ретропрогноз). Такое деление имеет место тогда, когда процесс прогнозирования осуществляется как бы раздельно. Но на практике все три процесса представляют собой неразрывное диалектическое единство, ибо они выражаются в динамике изменения состояния функционирующей системы или объекта.

Структура системы технического диагностирования

На рис. 4.2 представлена развернутая структура системы технического диагностирования. В центре системы технического диагностирования – объект ТД и средства диагностики и контроля.

Функциональными элементами системы технического диагностирования являются: 1 – датчики сигналов, 2 – линии связи, 3 – коммутаторы, 4 – преобразователи, 5 – измерительный прибор, 6 – индикатор, 7 – дискриминатор (устройство сравнения), 8 – поле допусков, 9 – индикатор вида технического состояния (документирующее или запоминающее устройство), 10 – управляющее устройство, 11 – стимулирующее устройство, 12 – прогнозирующее устройство.

Главной подсистемой СрТД является измерительное устройство, обеспечивающее заданную точность диагностирования. Так как измерительное устройство, как правило, не может измерять все виды параметров сигналов технической системы или объекта, составными элементами СрТД в частности являются коммутаторы и преобразователи.

На выходе измерительного устройства формируется информация о техническом состоянии объекта. Эта информация путем различных способов отображения может быть представлена оператору или может быть автоматически обработана для дальнейшего использования. Важным элементом такой обработки является сравнение представленной информации с полем допусков для вынесения решения о техническом состоянии диагностируемого объекта. После принятия решения осуществляются еще две операции: операция управления качеством изделия и операция стимулирования.

Прогнозирующее устройство способно определять состояние объекта в будущем посредством обработки информации о текущем и прошлом состояниях системы.

В результате процесса диагностирования и контроля выносится решение о виде технического состояния: работоспособен или неработоспособен диагностируемый объект, что и определяет возможность его использования по своему прямому функциональному назначению.

Но при этом надо иметь в виду, что в результате работы целого ряда функциональных подсистем, за каждой из которых стоит конкретная схемотехническая реализация, и воздействия на тракт помех и шумов, решение о техническом состоянии всегда выносится с определенной ошибкой.

Из опыта известно, что ошибки диагностирования могут быть допущены в основном из-за неработоспособности средства диагностирования и большой погрешности измерений в процессе диагностирования.

Исходя из этого, правильное диагностирование технического состояния объекта будет определяться совокупным состоянием объекта и средств диагностирования, характеристиками измерительного устройства и устройства сравнения.

Кроме этого вероятная ошибка диагностирования и правильное диагностирование зависят от ряда событий, которые по своей физической природе являются событиями случайными.

Поэтому, говоря о количественных характеристиках показателей диагностирования, подчеркнем, что они должны быть представлены вероятностями состояний объекта и средств диагностирования, и вероятностями принятия решений о техническом состоянии.

На количественное значение этих вероятностей в той или иной степени оказывают влияние все элементы структурной схемы технического диагностирования. На погрешность точности измерения параметров сигналов в большей степени влияют:

1) выбор допусков на диапазон изменения диагностируемых параметров;

2) погрешности преобразования и измерительного прибора;

3) аддитивные и мультипликативные помехи, возникающие в самом объекте;

4) шумы в каналах связи и в цепях коммутации;

5) погрешности сравнения;

6) ошибки при принятии решения оператором (субъективный фактор);

7) быстродействие системы и т.п.

Техническое состояние средств диагностирования определяется, прежде всего, надежностью элементов системы диагностирования и, в первую очередь, безотказностью их работы, наличием у средств диагностирования устройств самоконтроля и индикации отказа, позволяющих своевременно индицировать нарушение работоспособности СрТД и прекратить процесс диагностирования и т.д.

Как подчеркивается в [21,22], ошибки принятия решения, определяющего состояние объекта ТД, зависят от состояния и характеристик всего контура контроля параметров, под которыми понимают совокупность функционально связанных устройств, входящих в информационную систему диагностики и контроля, формирующую контролируемый сигнал и обеспечивающую контроль параметров этого сигнала. Кроме ошибок, возникающих в контуре, с развитием информационных технологий не менее важное значение будут иметь методы, принятые для оценки работоспособности. Известно, что совокупность выбранных параметров должна быть такой, чтобы любой отказ (а также и предотказное состояние) приводил хотя бы один из диагностируемых параметров за пределы допуска. Но это достижимо при качественном получении информации о самих параметрах в тот или иной момент времени.

Показатели систем технического диагностирования. Диагностические параметры. Процесс технического диагностирования сложных технических систем – неотъемлемая часть процессов технического обслуживания и ремонта (ТО и Р), поэтому ряд показателей качества, характеризующих надежность функционирования объектов и ее отдельные составляющие, могут являться одновременно показателями объекта или системы как объекта технического диагностирования или совпадать с ними.

С другой стороны, диагностирование объекта осуществляется в СТД, а это в свою очередь означает, что целый ряд параметров системы и объекта диагностирования трудно отделить друг от друга.

Параметры технической системы как объекта ТД можно условно [21] разделить на группы, которые характеризуют:

— потребности системы в техническом диагностировании;

— конструктивную приспособленность системы к диагностированию и контролю.

Потребность системы или объекта в техническом диагностировании определяется стратегиями ТО и Р, в процессе которых осуществляется управление техническим состоянием компонентов системы.

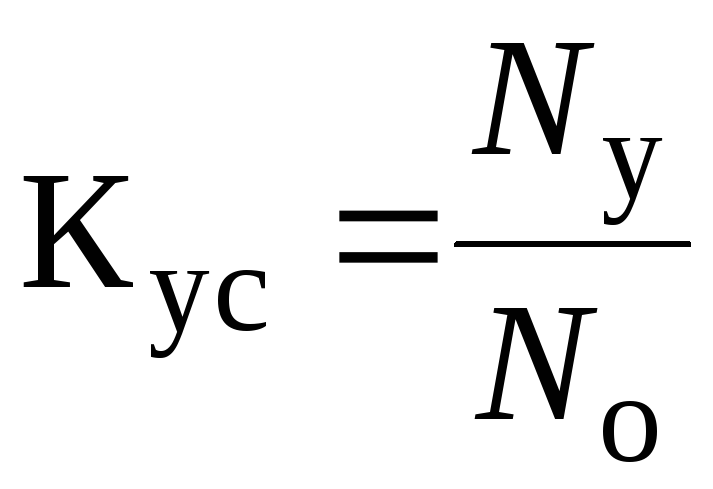

Показателями объекта являются:

Диагностируемость технической системы характеризуется совокупностью параметров, их допусков и производных, определяющих виды технического состояния всей структуры системы.

В целом операции диагностирования по определению работоспособности и поиску места дефекта (отказа) можно охарактеризовать рядом показателей, таких как:

L – длина теста диагностирования, определяемая числом элементарных тестовых воздействий;

D – вероятность правильного диагностирования – полная вероятность того, что система диагностирования определяет то техническое состояние, в котором действительно находится объект диагностирования.

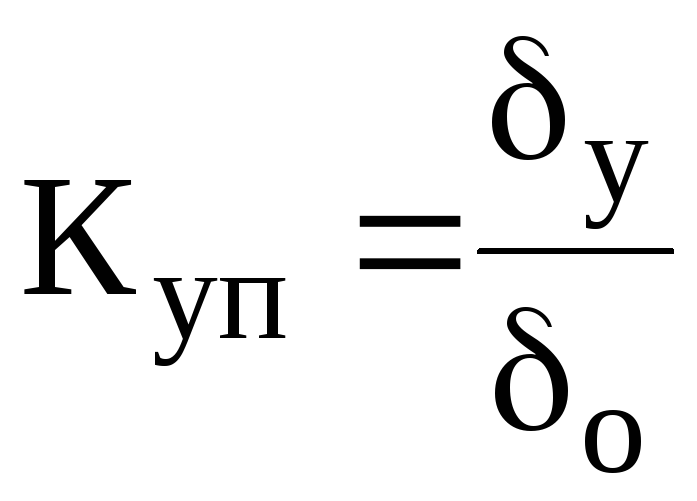

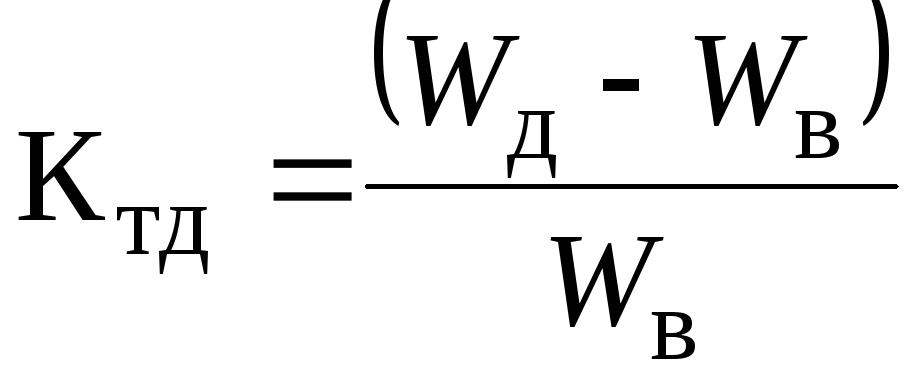

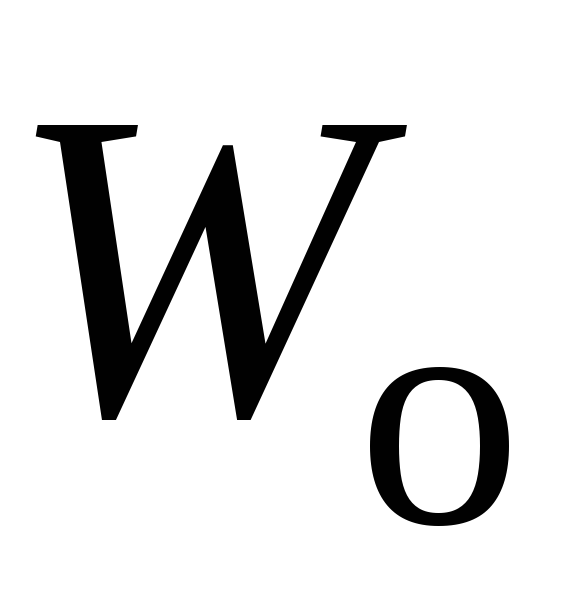

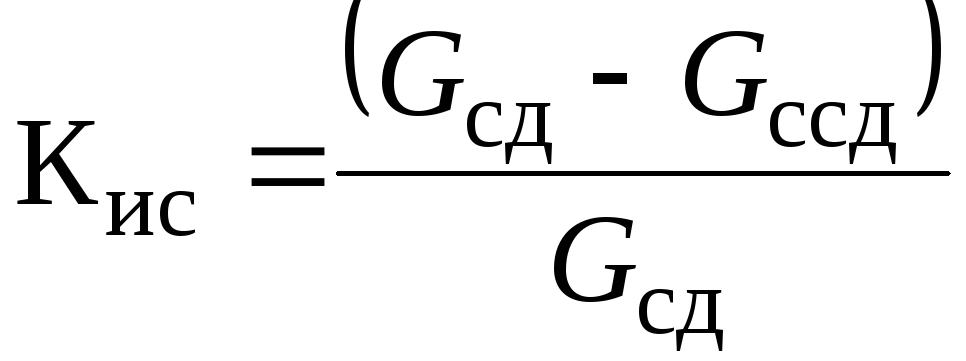

Конструктивная приспособленность системы или объекта к проведению технического диагностирования и контроля заданными средствами определяется показателями диагностирования и контролепригодности:

где δу – число унифицированных диагностических параметров;

где WВ – средняя трудоемкость подготовки объекта к диагностированию;

где

Принятие решения о состоянии технической системы и отнесение его к одному из видов – работоспособному или неработоспособному – может быть осуществлено только в процессе измерения и сопоставления с нормами совокупности параметров, характеризующих это состояние.

Как отмечено выше, ДП для каждого типа технической системы можно указать множество параметров (или их признаков), характеризующих ее техническое состояние. Большинство ДП по своему назначению могут иметь двойственную природу, являясь одновременно диагностическими и техническими. Именно эти параметры чаще всего поддаются непосредственному измерению, и для них проще всего установить нормы и допуски, выход за пределы которых характеризует отказ или дефект в функционировании системы.

Характеристикой отказа является выход за пределы допуска одного ДП. Решение о работоспособном состоянии технической системы или объекта принимается на основе измерения совокупности ДП, причем эта совокупность тем больше, чем сложнее система.

Очевидно, что определение состояния на основе оценки совокупности ДП оказывается сложной научно-технической задачей, включающей операции: выбор совокупности ДП, выбор допусков на каждый ДП, измерение текущих значений параметров и другие рассмотренные операции, включая прогнозирование.

В случае, если значения диагностических параметров не поддаются непосредственному измерению, то эти значения могут быть найдены путем обработки других параметров, связанных с искомыми прямыми функциональными зависимостями.

Совокупность ДП должна определять: всю полноту контроля, возможность поиска дефектов и оптимизацию алгоритмов поиска; возможность прогнозирования возникновения повреждения (отказа) и, самое главное, чувствительность к изменению состояния отдельных устройств технической системы и составных частей, к ходу течения деградационных процессов. При выборе такой совокупности ДП необходимо также помнить, что процесс определения ДП связан с экономическими затратами на ТДК и поэтому эту совокупность ДП следует минимизировать, уменьшая ее информационную избыточность, при сохранении определенного качества диагностирования (полноты контроля, достоверности, возможности поиска, прогноза, чувствительности).

Другой важной особенностью выбора совокупности ДП является то, что, как правило, в сложных технических системах выходные технические параметры, которые могут характеризовать работоспособность и отражать состояние системы, стабилизируются путем применения обратных связей. Чувствительность цепей при применении обратных связей уменьшается, т.е. уменьшается степень отражения технического состояния системы.

Главной характеристикой совокупности ДП (как и одиночного ДП) должна быть чувствительность к изменению состояния технической системы, происходящему под воздействием деградационных процессов.

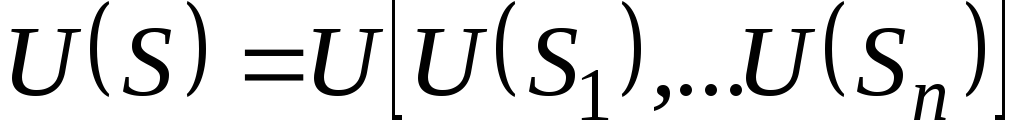

Таким образом, процесс выбора совокупности диагностических параметров можно разделить на следующие этапы:

1) определение множества состояний S;

2) выбор совокупности ДП –

3) минимизация совокупности U(S);

4) синтез рациональных алгоритмов проверки работоспособности и поиска места дефекта (отказа);

5) установление рациональных допусков на нормы технических параметров (НТП).

Формализованные методы выбора совокупности ДП предусматривают построение и анализ математических моделей объектов диагностирования и моделей их возможных дефектов. Эти модели позволяют в первую очередь установить взаимосвязи между состояниями системы, условиями и режимами ее работы, входными сигналами и параметрами выходных сигналов. Таким образом формулируется задача синтеза диагностической модели.

Классификация диагностических моделей. Как правило, технические объекты (объекты энергетики) – сложные системы. У каждого объекта свое назначение, общее же у всех объектов одно – полное выполнение возложенных на объект функциональных задач. В процессе их создания вопросам формирования совокупностей ДП подчас должного внимания не уделяется, хотя это необходимо для обеспечения контроля за состоянием объекта, системы.

Очевидно, что моделирование является одним из самых надежных методов и эффективных инструментов исследования как простых, так и сложных технических систем на всех этапах их жизненного цикла. Общепринятое понятие модели, к сожалению, не выработано.

Но с инженерно-технической точки зрения, а тем более научной, определение «модель объекта» все же имеет точное семантическое (смысловое) содержание, а будучи дополнено сопровождающими определениями из обширного спектра классификаторов – становится предельно ясным понятием. Поэтому с учетом вышеуказанного, можно ограничиться определением, что модель объекта или процесса представляется [21] некой формализованной сущностью (например, множеством параметров и их взаимосвязей), характеризующей какие-либо определенные свойства реального объекта (процесса), представленные в приемлемой или наглядной форме. Важно отметить, что между объектом и моделью существует связь: модель в основе своей отражает реальность объекта и позволяет в определенных пределах, близких к истине, имитировать свойства объекта, вызывающие у исследователя аналогичные представления.

Диагностические модели (ДМ) – это по [21] модели объектов, процессов диагностирования, т.е. их формализованные описания, которые являются исходными для определения и выполнения алгоритмов диагностирования. Иначе говоря, ДМ следует рассматривать как совокупность методов построения математической модели, определяющей также методику формирования способов и алгоритмов определения технического состояния объекта.

Диагностическая модель может быть задана в двух формах. Первая явная форма модели – это совокупность формальных описаний исправного и работоспособного объекта и всех его неисправных и неработоспособных состояний. Вторая неявная форма модели – представляет собой, в отличие от первой, какое-либо только одно формальное описание объекта, математические модели его физических неисправностей и правила или алгоритм получения по этим данным других нужных описаний, характеризующих иные состояния. Как правило, задается математическая модель исправного объекта диагностирования, на базе которой можно построить модели неисправных состояний.

Технические системы как объекты моделирования обладают функциональным разнообразием, конструктивной сложностью, широким спектром решаемых ими задач, высокой стоимостью отказов и высокой стоимостью автономности. Поэтому классификация моделей как рациональных описаний наиболее тесно связана с самими структурами объектов. Учитывая вышеcказанное, ДМ целесообразно условно разделить [21] на следующие группы:

1. Непрерывные модели, представляющие объект и протекающие процессы в непрерывно меняющемся времени, которое является аргументом определенных функций. Непрерывные ДМ – это в основном алгебраические или дифференциальные линейные и нелинейные уравнения, включая передаточные функции.

2. Дискретные модели, определяющие состояния ОД для последовательности дискретных значений времени, как правило, без учета характера протекающих в промежутках процессов. Данные модели обычно представляются конечно-разностными уравнениями или конечными автоматами и используются для описания цифровых или импульсных устройств.

3. Гибридные модели, описывающие реальные объекты, включающие как устройства непрерывного действия аналоговые, так и импульсные (цифровые) устройства.

4. Специальные модели, характеризующие большую группу моделей, построение которых определяется самой спецификой объектов и особенностями диагностического обеспечения. К данной группе можно отнести функциональные модели, модели характеристик, информационных потоков и т.д.

4.4. Методика диагностирования синхронных электродвигателей магистральных насосов с оценкой фактического технического состояния и определения возможности продления срока службы

При проведении работ по диагностированию энергоустановок лицо, ответственное за электрохозяйство (служба главного энергетика), предоставляет диагностической бригаде для изучения документацию и результаты постоянного диагностического мониторинга за период, предшествующий аттестации:

проектную и исполнительную документацию со всеми последующими изменениями при эксплуатации синхронных электродвигателей;

акты приемки энергоустановок в эксплуатацию;

оперативную схему энергоснабжения синхронных электродвигателей, схемы первичных и вторичных электрических соединений;

— оперативную (эксплуатационную) документацию с указанием предельных величин контролируемых параметров синхронных электродвигателей, величин срабатывания устройств сигнализации и аварийных защит;

документацию по сбору данных о надежности работы электродвигателей с распечатками планового диагностического мониторинга узлов по мощности загрузки, температурам, вибро- и тепловизорному контролю;

технические паспорта на диагностируемые электродвигатели.

В приложении Г приведена методика диагностирования синхронных электродвигателей насосов с единичной мощностью до 8 МВт и напряжением до 10 кВ включительно.

Диагностирование изоляции электродвигателей. Одним из основных этапов диагностирования является измерение параметров изоляции электродвигателей [24]. Перед проведением измерений и испытаний электрических машин необходимо провести их внешний осмотр. Все видимые дефекты должны быть устранены, а обмотки очищены от загрязнений и пыли продуванием сухим и чистым, без примеси масла, воздухом давлением не более 0,2 МПа (2 кгс/см 2 ) и протерты в доступных местах чистой ветошью. Проверка заземления корпуса электрической машины производится визуально, если видна вся заземляющая шинка от машины до контура, мегаомметром или измерителем заземления (например, М-146).

Диагностирование сопротивления изоляции и коэффициента абсорбции мегомметром проводится в следующей последовательности:

— измерение сопротивления изоляции синхронных электродвигателей на номинальное напряжение выше 1000 В производится мегомметром напряжением 10002500 В;

— измерение сопротивления изоляции производится при температуре +10…–30 о С и сравниваются его показания через 15 с и 60 с после приложенного напряжения.

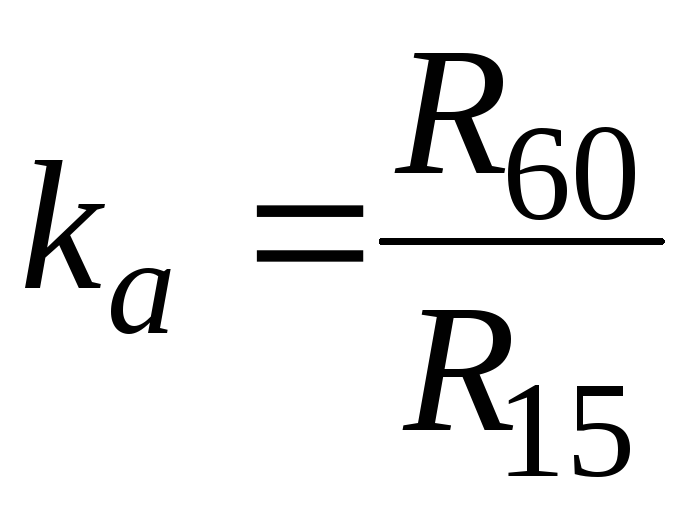

Коэффициент абсорбции

где

Для неувлажненной изоляции этот коэффициент равен 1,3–2; при увлажненной изоляции он близок к единице.

Измерения производят мегомметром со встроенными реле времени, дающими сигналы через 15 с и 60 с после подачи на электродвигатель напряжения, или с применением секундомера. Обмотки электрической машины перед измерением сопротивления изоляции должны быть заземлены не менее чем на 2 мин.

Сопротивление изоляции обмотки статора следует измерять для каждой фазы относительно корпуса и двух других закороченных и заземленных на время измерения фаз, при условии возможности разрыва соединения внутренней схемы электродвигателя. В противном случае измерение производится для всей обмотки относительно корпуса. При измерении сопротивления изоляции обмотки статора электродвигателя необходимо ротор закоротить и заземлить во избежание повреждения.

Измеряются 15- и 60-секундные значения сопротивлений. За начало отсчета принимается момент начала вращения рукоятки мегомметра или момент включения высокого напряжения мегомметра, питающегося от сети. Вращение рукоятки мегомметра с ручным приводом должно производиться с номинальной скоростью – 120 об/мин. При наличии колебаний напряжения питающей сети питание мегомметра должно производиться от стабилизатора. При емкости обмоток более 0,1 мкФ следует использовать электронный стабилизатор напряжения, а в случае его отсутствия – мегомметр с моторным приводом. Предел измерения мегомметра должен выбираться так, чтобы отсчет показаний производился в средней части шкалы. По окончании измерений испытуемую обмотку разрядить и присоединить к контуру заземления на время не менее 2 мин.

Наименьшие допустимые значения сопротивления изоляции синхронных электродвигателей на номинальное напряжение выше 1000 В мощностью до 5000 кВт приведены в табл. 4.1.

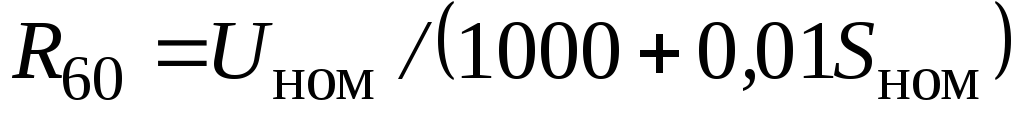

Для электрических машин мощностью выше 5000 кВт наименьшее допустимое значение сопротивления изоляции при температуре 75 о С определяется по формуле [23]:

где

Если сопротивление изоляции, вычисленное по этой формуле, окажется ниже 0,5 Мом, то наименьшее допустимое значение принимается равным 0,5 Мом.

Сопротивление изоляции, R60 МОм

- http://zavantag.com/docs/3209/index-94780-1.html?page=2

- http://studfiles.net/preview/5762650/page:3/