Гидрогелевые линзы.

Первые гидрогелевые полимерные материалы для контактных линз (в частности гидроксиэтилметакрилат HEMA) были синтезированы в 60-х годах 20 века. Эти полимеры обладали гидрофильностью, т.е. способностью притягивать воду. На 38% данные полимеры состояли из воды, которая собственно и переносит кислород к роговице глаза. Для нормального снабжения глаз кислородом, слезная жидкость должна непрерывно поступать под поверхность линзы.

Компания Bausch&Lomb примерно с конца 60-х годов, приобрела лицензию на производство материала HEMA и технологию литья мягких контактных линз. Компания занялась улучшением показателей гидрофильности контактных линз, запустила в производство гидрогелевые контактные линзы Optima FW, Soflens 59 и другие, постоянно улучшая их свойства и увеличивая гидрофильность мягких контактных линз. Однако, особенность данного материала имеет ограничения и на сегодняшний день, практически все гирогелевые контактные линзы у всех производителей — имеют равные показатели по влагосодежанию и пропусканию кислорода к роговице (Для гидрогелевых изделий этот показатель составляет обычно 20-30*10-9 Dk/t). К слову сказать, для безопасного дневного ношения коэффициент пропускания кислорда (Dk) должен быть 24 – 26 единиц.

Как и всякий предмет, облегчающий нашу жизнь, гидрогелевые контактные линзы имеют ряд своих плюсов и минусов.

Плюсы.

- Невысокая стоимость контактных линз.

- Легкий подбор и замена. Быстрое превыкание глаз к материалу.

- Только дневной режим ношения линз.

- Низкий уровень газопропускания, как следствие — гипоксия и покраснения глаз при ношении линз в закрытых помещениях.

Силикон-гидрогелевые линзы.

По своей сути, силикон-гидрогелевые контактные линзы представляют из себя комбинацию двух сополимеров — гидрогеля и силикона. Гидрогель является основой материала, а добавленный в химический состав силикон — обладает гидрофобностью, то есть, контактная линза уже содержит в себе воду. В связи с этим, силикон-гидрогелевая линза пропускает больше кислорода (– 70-170*10-9 Dk/t) и это позволяет носить контактные линзы не только в дневное время, но и в пролонгированном состоянии — непрерывно, в течение недели! Глаза при этом, не испытывают гипоксии (кислородного голода).

- Более высокая стоимость линз

- Некоторый период привыкания к самой линзе.

- Индивидуальная непереносимость материала.

- Склонность к подсыханию.

Некоторые особенности силикон-гидрогелевых линз, о которых нельзя не упомянуть.

Наличие силикона в составе материала линзы, увеличивает модуль упругости линзы. Это значит, что чем больше линзы содержат силикон в своем составе, тем жестче они становятся. Это сказывается на свойствах линз, ведь при увеличении модуля упругости, линзы становятся хрупкими. Также, при увеличении содержания силикона в контактных линзах, уменьшается показатели влагосодержания. Линза подсыхает и становится менее комфортной.

- Возможность ношения контактных линз в пролонгированном режиме (не снимая на ночь).

- Более высокий уровень воздухопроницаемости.

Какой материал выбрать? Что лучше?

Статистика исследований последних лет указывает на повышение спроса именно на силикон-гидрогелевые линзы (до 40%). Специалисты утверждают, что в скором времени практически все производители перейдут на производство силикон-гидрогелевых контактных линз. Это связано прежде всего с успехами исследований в области силикон-гидрогелевых материалов. Производители нашли баланс взаимодействия таких показателей, как воздухопроницаемость, влагосодержание и модуль упругости в сочетании с высокими оптическими показателями и комфортом ношения силикон-гидрогелевых контактных линз.

Какой материал выбрать, конечно же выбирает сам потребитель, исходя из своих личных предпочтений и возможностей.

Мы со своей стороны, советовали бы следовать простым правилам:

- регулярно (е менее 2-х раз в год) посещать офтальмолога, проверять зрение и состояние глаз. Приобретать и использовать средства коррекции зрения, подобранные компетентным специалистом.

- регулярно принимать витаминные комплексы для здоровья глаз

- больше бывать на свежем воздухе

- делать зарядку для глаз не менее 10 минут в день.

- Не приобретать контактные линзы и средства ухода за ними,-сомнительного качества и от случайных производителей.

Как открыть производство контактных линз

Производство и продажа контактных линз – прибыльный бизнес. Неудивительно, что конкуренция на этом рынке очень высока, особенно среди западных компаний. В других странах, как и в России, главные позиции на рынке контактной коррекции занимают четыре основных компании.

Чуть менее половины рынка принадлежит компании Johnson&Johnson. Доли продукции CIBA Vision Cooper Vision составляют по 18% от общего объема. Фирма Bausch&Lomb занимает четвертое место со своими 12%. На долю всех остальных компаний, в том числе и отечественных производителей, приходятся оставшиеся 4%. Среди самых популярных средств ухода за контактными линзами специалисты называют: Opti — Free RepleniSH (около 23%), Renu MultiPlus (22%) и Free Express (17%). Оставшиеся 38% — это средства других брендов.

В результате исследования зарубежных рынков средств контактной коррекции зрения, проведенного независимой исследовательской и консалтинговой компанией Eurolens Research, складывается следующий портрет среднестатистического пользователя линз. Средний возраст потребителя составляет 30 лет. Причем в странах с развитым рынком потребления средств контактной коррекции средний возраст оказывается выше (в Австралии – 34,7, в Великобритании – 35,1, в Канаде – 32,4).

В тех же странах, где этот рынок находится в стадии становления и развития, эта цифра несколько ниже. Так, в России средний возраст активного пользователя контактных линз составляет 26,4 лет. Объясняется это тем, что молодые люди, как правило, больше заботятся об удобстве и своем внешнем виде, склонны экспериментировать и пробовать все новое, в отличие от людей старшего возраста, которые более консервативны.

Кроме того, согласно статистике, женщины намного чаще, чем мужчины, носят линзы. Причем если в других странах процентное соотношение составляет 67% и 37% соответственно, то в России более 83% представительниц прекрасного пола отказываются от очков в пользу линз. Как следствие, в нашей стране особенно высок спрос на цветные контактные линзы (около 14% от всего объема реализуемых мягких контактных линз). До недавних пор первое место по продажам занимали гидрогелевые контактные линзы. Однако с каждым годом увеличивается популярность и однодневных контактных линз, которые, тем не менее, пока отстают по объемам продаж.

В развитых странах ситуация обстоит с точностью до наоборот: большинство европейцев предпочитают использовать более безвредные и удобные контактные линзы однодневного ношения, а линзы со сроком замены от 3-6 месяцев за рубежом уже давно не продаются. К сожалению, российские потребители предпочитают экономить на своем здоровье, выбирая линзы, которые можно реже менять.

Также на отечественном рынке не пользуются большим спросом мягкие торические линзы. Специалисты уверены, что будущее за силикон-гидрогелевыми контактными линзами, которые отличаются высоким влагосодержанием и пропускают к роговице больше кислорода, чем распространенные гидрогелевые линзы.

Производство контактных линз – это высокотехнологичный процесс, требующий наличия специального оборудования, квалифицированных работников, строгого контроля качества. А вот в больших площадях нет необходимости: само производство и склад готовой продукции могут располагаться в одном помещении. Существует несколько способов изготовления самых распространенных мягких контактных линз: метод центробежного формирования, точения, литья и комбинированный метод.

При изготовлении контактных линз по методу центробежного формирования используются специальные формы, куда помещается исходный материал – жидкий полимер. Под воздействием ультрафиолетового излучения и высокой температуры полимер затвердевает. Во время этого процесса форма постоянно вращается: ее скорость движения, температура окружающей среды, количество полимера напрямую влияют на конечный продукт. После того, как полимер затвердеет, линза извлекается из формы и подвергается процессу гидратации.

Этот вид производства менее затратный, по сравнению с другими, и при этом позволяет производить качественные линзы с хорошей стабильностью и воспроизводимостью заданных параметров. Тем не менее, для производства линз с торической поверхностью этот способ не подходит.

Производство контактных линз методом точения более сложное и трудозатратное, поэтому и стоимость продукта, произведенного таким способом, будет выше. Как правило, методом точения производятся линзы по индивидуальным заказам или небольшими партиями. Линза в буквальном смысле вытачивается из плотных заготовок из полимеризированного материала.

Производство состоит из нескольких этапов. Сначала заготовка проходит обработку на токарном станке, в ходе которой получают линзу толщиной 0,1 мм. Затем она полируется, проходит гидратацию (помещается в специальный раствор, после извлечения из которого она становится мягкой), химическую дезинфекцию и тонируется. Когда линза пройдет контроль качества, она стерилизуется, упаковывается и маркируется. Из-за того, что каждая линза вытачивается практически вручную (пусть и под контролем компьютера), она получается толще, чем линзы, изготовленные другими способами, и, как следствие, имеет меньшую кислородопроницаемость. Таким способом производят традиционные линзы большинство российских компаний.

Крупные западные компании, которые выпускают линзы плановой замены и однодневного ношения в больших объемах, используют метод литья, позволяющий значительно снизить затраты при масштабном производстве. В этом случае сначала создается основа в виде металлической матрицы с заранее заданными параметрами. Она нужна для изготовления пластиковых копий-форм.

Затем жидкий полимер заливается в нижнюю часть формы и закрывается ее верхней составляющей. Форма облучается ультрафиолетом, под воздействием которого полимер застывает. После чего использованная форма удаляется. Остальные этапы аналогичны тем, которые используются при других способах производства: гидратация, дезинфекция с использованием химических средств, тонирование, контроль качества, стерилизация, упаковка и маркировка. Полученные в итоге линзы очень тонкие – их толщина составляет порядка 0,03 – 0,05 мм.

Последний, комбинированный, метод, как видно из названия, включает в себя все способы изготовления линз: сначала с помощью центробежного формирования производится линза с гладкой поверхностью, которая затем проходит дополнительную обработку методом точения.

Основные отечественные производители средств контактной коррекции зрения – это «Оптикон» (Москва), «Оптимедсервис» (Уфа), «Конкор» (Вологда), «Октопус» (Самара). Они работают на современных компьютеризированных технологических линиях и используют импортный материал, производят линзы и выпускают средства ухода за ними (хотя чаще растворы для ухода за линзами изготавливают на заказ за рубежом под собственной маркой).

Главные их преимущества: низкая стоимость продукции, жесткий контроль качества, широкий выбор линз больших диоптрий (от -26 до +26). Линзы таких рефракций отсутствуют в ассортименте западных компаний. Впрочем, конкуренции с зарубежными брендами отечественная продукция пока не выдерживает. Большую ее часть составляют обычные линзы, в то время как во всем мире их уже давно вытеснили однодневные линзы и линзы плановой замены.

Рентабельность предприятий, которые производят линзы токарным способом, составляет 10-12%. Рентабельность же производства по литьевой технологии достигает 100%. Однако и расходы на оборудование в последнем случае во много раз больше, и окупить их можно лишь за счет больших объемов реализации. Между тем, объемы продаж самых крупных российских производителей, которые имеют собственные представительства в различных российских регионах, составляют не более 300 тысяч линз в год. Для продвижения продаж производители линз активно сотрудничают со специалистами по контактной коррекции зрения, предлагая им обучения, бонусные программы, льготные условия и т. д.

Эксперты рекомендуют российским компаниям, которые ведут бизнес по производству контактных линз , обратить внимание на нишу специальных линз – торических и бифокальных, которые стоят дороже обычных. Спрос на них хоть и не высокий, но все же есть, а вот предложения практически отсутствуют.

Изготовление контактных линз: технология, методы

В последнее время контактные линзы становятся основным средством коррекции зрения.

Оно и понятно, это удобно, это предоставляет полный обзор (а не обрезанный по периферии как у очков), их не нужно поправлять (по крайней мере не так часто как очки), и вообще вести активный образ жизни.

Год от года линзы становятся всё более удобными и безопасными, и линзы выпущенные всего лишь 10 лет назад, не идут ни в какое сравнение, с тем, что производится теперь. Но, как и бывает с любым продуктом прогресса, зачастую мы не знаем как они производятся. Давайте вкратце рассмотрим методы производства, но для лучшего понимания процесса технического, рассмотрим виды существующих контактных линз.

Виды контактных линз

В целом своём, контактные линзы разделяют на две группы (по степени жёсткости) :

Жёсткие контактные линзы

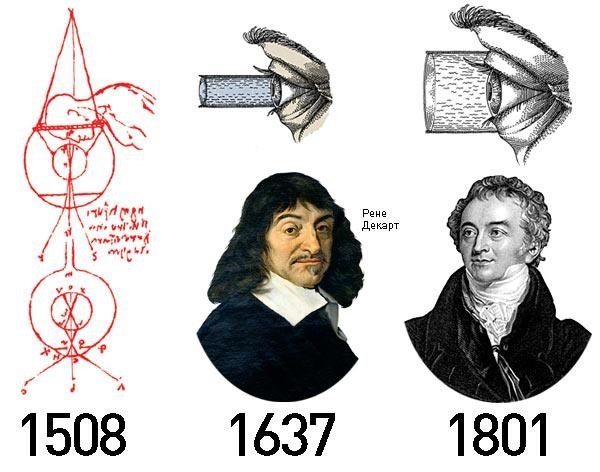

Жесткие линзы изобретены ещё в 1888 году (Швейцарским офтальмологом Адольфом Фиком, хотя чертежи нечего подобного были найдены ещё у Леонардо да Винчи, но первые «рабочие» прототипы созданы именно Фиком). Их используют для коррекции зрения в тяжёлых случаях (такие, как астигматизм), а также ортокератология (изменение формы роговицы по средствам специальной линзы).

За счёт жёсткости своей жёсткости и формы, применение данных линз может максимально усилить остроту зрения. Основной недостаток — жёсткие линзы гораздо чаще мягких, вызывают раздражение глаз.

Мягкие контактные линзы

Мягкие линзы изобрели в 1960 году (Отто Вихтерлем и Драгославам Лимом, из Чехославакии), и с того времени на них перешли 90% обладателей контактных линз на планете. «Мягкими» их назвали из-за главного полимера в их составе. Он обладает необычной способностью поглощать воду (до 38% от своей массы) и в насыщенном состоянии становится очень мягким и эластичным. В дальнейшем происходило совершенствование этого полимера.

И теперь мягкие линзы, подразделяют на 3 класса (по названию полимера входящего в их состав) :

— Гидрогелевые (изобретены в 1970-х годах);

— Силикон-гидрогелевые (изобретены в 1999 году);

— Водоградиентные (презентованы в 2016 году);

Силикон-гидрогелевые линзы помимо своей высокой эластичности, стали проницаемы для кислорода (хотя правильнее сказать роговица по средствам жидкости линзы получает необходимый кислород, в любом случае для мягких линз это был «прорыв»).

Роговица не имеет собственных кровеносных сосудов, а обеспечение кислородом и питательными веществами происходит из краевой сосудистой сети (в случае с кислородом, ещё частично и от окружающей среды), которая расположена по периферии роговицы (в так называемой области лимба). И основная проблема линз это создание кислородного голодания роговицы (по-научному — гипоксия), ведь линза как раз и закрывает роговицу, которая не получает нужный ей кислород в нужной мере. Гипоксия же стимулирует выработку специальных веществ, которые в свою очередь, вызывают рост старых и появление новых сосудов, которые должны будут скомпенсировать нехватку кислорода (неоваскуляризация).

Однако вместе с новыми сосудами на роговицу будет нарастать плотная фиброзная ткань. Она позволяет организму быстрее залечить повреждения. Вот только эта фиброзная ткань не прозрачная. И это впоследствии может проявляться зрительными помехами (непонятная пелена перед глазами), ухудшением зрения (вплоть до полной его потери). Поэтому врачи рекомендуют внимательно относится к выбору линз, и тем более советуют не оставлять их на ночь (именно это стало одной из причин подстегнувших создание однодневных линз).

В прочем, силикон-гидрогелевые линзы стали первыми линзами пригодными для непрерывного применения в течении достаточно длительного времени (от 7 суток до 30 суток), связанно это с более медленным испарением воды с поверхности линзы, и роговица дольше остаётся увлажнённой.

Следующим шагом в развитии мягких линз стали водоградиентные линзы. Исследователи ставили задачу объединить высокую проницаемость линзы для кислорода и высокое содержание в ней влаги. И это у них получилось. Содержание влаги у таких линз в 2-3 раза выше чем у лучших силикон-гидрогелевых аналогов, а толщина приблизилась к рекордным 80 микрометрам (люди до этого носившие линзы других типов, описывали, что водоградиентные линзы почти не ощущаются).

Методы изготовления контактных линз

В медицинской промышленности сейчас используются следующие методы производства :

— Центробежное формование;

— Точение;

— Литьё;

— Прессование;

Помимо вышеперечисленных, применяются приёмы производства сочетающие в себе некоторые вышеперечисленные методы.

Центробежное формование

Самый первый способ изготовления мягких линз, изобретённый сотрудниками Института макромолекулярной химии города Прага в 1960 году (собственно, как и сами мягкие линзы). Метод, в прочем, применяется и в наше время. Его суть проста, она заключается в том, что вращающаяся с определённой скоростью нужная порция жидкости постепенно затвердевает.

На первом этапе, жидкий мономер помещается в специальную форму (представляющую собой цилиндр с вогнутым дном) которая далее начинает вращаться. Под воздействием центробежных сил, жидкий мономер растекается внутри формы. За счёт того, что в форме находится определённое количество мономера, он вращается с определённой скоростью и всё это происходит при определённой температуре, мономер затвердевает в нужной форме (полимеризуется, или по-простому превращается в твёрдый полимер). Часто более быстрого затвердевания добиваются применением ультрафиолетовых лучей.

Затвердевшую полимерную заготовку достают из формы, и проводят её гидратирование. Если вкратце, это процесс насыщения водой (впитывания) до нужной концентрации. Основная сложность гидратирования это то, что после гидратирования размеры линз будут другими, нежели изначально, поэтому проводят предварительный расчет изменения геометрических размеров контактной линзы.

Затем следует компьютерный фотоконтроль (размера, формы, качества полировки и т.д.), после чего наступает этап стерилизации. В процессе стерилизации поверхность линз очищается от всех микроорганизмов которые «поселились» на линзе в процессе обработки исходной полимерной заготовки. Обычно применяют всё тоже ультрафиолетовое излучение (изредка микроволновое), но могут применять и химические вещества (что-нибудь на основе перекиси водорода), ну или старый проверенный способ – нагреть линзу до 120 градусов, и немного подождать.

После стерилизации, контактные линзы останется только затонировать в нужный цвет (если необходимо), упаковать и промаркировать упаковку. Готовые упаковки с контактными линзами хранят в герметичных контейнерах, при постоянной температуре. Но и на этом не всё, определённая часть от процента всех готовых линз направляется в лабораторию, для более детального контроля качества, и если всё отлично, то вся партия уходит на продажу.

Контактные линзы, полученные центробежным формованием, имеют асферическую заднюю поверхность (не сферическая, а её форма зависит в основном от действующей на неё центробежной силы в процессе затвердевания в формочке). Центробежное формование — самый дешёвый в метод производстве. Можно получить мягкие контактные линзы с тонким внешним краем и не плохими показателями.

Метод подходит для производства как мягких, так и жёстких линз (например с высокими оптическими характеристиками).

Затвердевание мономера происходит в формах не подвергающихся вращению. После застывания, заготовки поступают на токарный станок управляемый компьютером, где с помощью специально разработанного программного обеспечения, можно получить линзы со сложной геометрической формой (например с несколькими радиусами кривизны). При этом требуется поддержание постоянных условий окружающей среды (температура +22 градуса, относительная влажность 45 %).

После токарной обработки, для придания поверхностям необходимой гладкости, линзы отправляются на полировку. Затем линзы гидратируются, проходят химическую очистку, контроль качества, если требуется тонироваться, и проходят стерилизацию.

Но этот метод примерно в 4-5 раз дороже центробежного формования.

Литьё (называемый ещё «полимеризация в форме») менее затратный метод, нежели точение. В начале отливается металлическая форма-матрица (уникальная для каждого набора линз), по ней отливаются полимерные формы-копии, в которые позже заливают мономер. Он затвердевает при помощи ультрафиолетовых лучей. Полученный твёрдый полимер отправляется на полировку, и в зависимости от требуемой жёсткости – гидратируется. А после, аналогично остальным методикам производства — тонировка, контроль качества, стерилизация, упаковывание и маркировка.

С изобретением силикон-гидрогелевых контактных линз, после литья в форму, начали применять плазменную (линзу помещают в специальную жидкость, через которую пропускают электрический ток определённого типа) полировку. Это позволяет увеличить будущую смачиваемость линзы.

В настоящее время литьём производят мягкие контактные линзы плановой замены, и примерно половину одноразовых (однодневных) линз.

Прессование

Изредка применяется уже не особо популярный метод производства, такой как прессование. Этот метод напоминает литьё, вот только не жидкий мономер заливается в форму, а уже затвердевшая полимерная «болванка» прессуется специально подготовленными пресс-формами (сухое прессование), или же прессуют сразу «болванку» прошедшую гидратизацию

Смешанные методы

Наиболее распространённым из смешанных методов является т.н.» Реверсивный процесс III». В нём переднюю поверхность линзы изготавливают центробежным формованием, а заднюю — точением.

Это всё способствует тому, что передняя поверхность выходит предельно гладкой (а это удобство ношения), а задняя (прилегающая непосредственно к роговице) – с любой достаточно сложной геометрической формой.

В итоге, этим методом изготовляются контактные линзы самых сложных форм. Также плюсом является хорошая кислородопроницаемость линз. Из минусов следует назвать более долгий процесс изготовления (по времени), и более высокую стоимость производства.

Перспективные типы контактных линз

В наше время почти доведён до выпуска опытных образцов новый тип линз, получивших название «Бионические контактные линзы». Конечно это будет следующий шаг в эволюции контактных линз, ведь в состав линзы будут включены сверх малые электронные схемы. Но и как с современными линзами, бионические линзы будут как медицинского характера (коррекция зрения), так и развлекательно-профессионального характера (электронный дисплей в глазу). В случае с медицинским характером применения, электроникой даже можно будет «подправить» дефекты линзы (скажем из-за неточного снятия топографии глаза пациента).

Но производство бионических линз также потребует принципиально нового подхода к их производству. Если с самими линзами методы производства уже отработаны, то с электронной начинкой сложнее. На первом этапе изготавливают электронные схемы собранные из металлических пластинок толщиной в несколько нанометров (1 миллиметр это 1 миллион нанометров). С другой стороны светодиоды планируются толщиной всего в одну треть миллиметра, и нанести их пинцетом явно будет не просто, поэтому их «порошком» напыляют на поверхность линзы. Для размещения столь миниатюрных составляющих применяется метод, названный микрофабрикация или самоорганизующаяся сборка.

В заключение

К сожалению, до конечного результата ещё далеко. Сейчас завершена стадия поиска материалов которые не будут раздражать глаз пользователя, а также изучается сам факт непосредственного нахождения излучающего светодиода на поверхности глаза. О стоимости такой «новинке» говорить тоже пока рано, но ясно, что первые прототипы будут весьма дороги.

Материал контактных линз

Контактные линзы обладают меньшими размерами, поэтому они более удобны в носке и обладают рядом преимуществ, например, они меньше по размеру и обеспечивают периферическое зрение. Линзы более удобны при активном образе жизни или неблагоприятных условиях труда.

На сегодняшний день все представленные на рынке контактные линзы подразделяются на две большие группы состав контактных линз: жёсткие и мягкие. Ряд свойств и характеристик отличаются друг от друга в зависимости от материалов, из которых они изготовлены.

Состав жёстких контактных линз

Состав жёстких контактных линз

Жёсткие линзы могут быть выполнены из газопроницаемых и газонепроницаемых материалов.

Важно! Более современными являются газопроницаемые линзы, так как они изготавливаются из инновационных материалов.

Материал для контактных газопроницаемых линз

Основным материалов для их производства является силикон, который отличается прекрасной воздухопроницаемостью. Они обеспечивают максимально поступление кислорода и прочих важных питательных веществ к поверхности роговицы глаз. Однако линза является инородным телом, поэтому глаз должен привыкнуть к ним.

Важно! Будьте готовы к слезоточивости, покраснению и прочим явлениям, которые могут длиться от нескольких часов до нескольких дней.

Отличие газопроницаемых твёрдых линз заключается в меньшем содержании воды, однако, это позволяет им сохранить необходимую форму и жёсткость.

Материал для контактных газонепроницаемых линз

Содержание воды в жёстких контактных линзах

Состав мягких контактных линз

Мягкие линзы могут быть выполнены из гидрогеля и силикон-гидрогеля, в обоих из них используется гидрогель.

Материал для силикон-гидрогелевых линз

Плюсы материал силикон-гидрогелевых линз:

- высокий уровень воздухопроницаемости и возможность пролонгированной носки, то есть без снятия на ночь и ощущения нехватки кислорода.

К минусам силикон-гидрогелевых линз относится:

- индивидуальная непереносимость, некоторые пациенты не могут использовать такие линзы;

- наличие периода для привыкания к линзе;

- относительно высокая стоимость.

Материал для гидрогелевых линзы

Впервые о гидрогелевом материале стало известно в шестидесятых годах прошлого века.

Плюсы:

- основным качеством данных материалов является гидрофильность, то есть они притягивают воду. Они отлично переносят кислород к роговице глаза, так как более чем на 35% состоят из воды;

- к достоинствам можно отнести лёгкий подбор и отсутствие привыкания, а также относительно невысокая цена.

Минусы:

- к недостаткам, возможность носить только днём и низкий показатель газопропускания.

Содержание воды в мягких контактных линзах

По содержанию воды мягкие контактные линзы делятся на три типа:

- с высоким содержанием влаги – более 60%;

- со средним содержанием влаги – около 50–60%;

- с низким содержанием влаги – менее 40%.

Важно! Чем выше процент содержания воды, тем удобнее линзы в носке, следовательно, тем комфортнее они в ношении.

Из какого материала выбрать контактные линзы?

Чаще всего сегодня специалисты назначают силикон-гидрогелевые линзы, так как они сочетают в себе достаточный уровень влагосодержания, воздухопроницаемость, необходимый модель упругости, комфортное ношение и отличные оптические показатели. Однако важно учитывать и личные предпочтения потребителя, его пожелания, переносимость.

Как и из чего делают контактные линзы? Состав и производство контактных линз

Средства контактной коррекции – это отличный способ исправить дефекты зрения, не ущемляя себя в привычных житейских радостях. Линзы обеспечивают остроту зрения и, в отличие от корректирующих очков, не ограничивают четкость периферийного обзора. Мкл не нужно поправлять, снимать во время занятий спортом, плавания и других активностей. С каждым годом они становятся все популярнее.

Эволюция технологии производства мкл

Сфера контактной коррекции зрения непрерывно развивается. Постоянные эксперименты, новые технологии, совершенствование материалов и состава линзы – то, чем заняты лучшие специалисты ведущих оптических компаний. Современные мкл и контактные приборы, например, пятнадцатилетней давности кардинально отличаются друг от друга: по материалу, главным характеристикам и способу производства.

До того, как мир впервые узнал о контактной коррекции, многие ученые по всему миру трудились над созданием улучшающих зрение приборов. Первые попытки создать нечто похожее на линзы присваивают величайшему ученому и художнику Леонардо Да Винчи. Его линза представляла собой прозрачный стеклянный шар, заполненный водой, через который осматриваемые предметы казались больше.

Через столетие Рене Декарт создал свою линзу. Это была тонкая длинная трубка, тоже с водой, с одной стороны к ней крепилось увеличительное стекло, другим концом трубка «контактировала» с глазом.

В 1888 году появились первые аналоги современных мкл. Стеклянный прибор самостоятельно держался на глазу, но при этом полностью закрывал глазное яблоко, что создавало дискомфорт.

В 40-х годах двадцатого столетия были созданы первые линзы из жесткого пластика. Они оказались намного меньше предшественников по размеру, однако материал был неудобен в носке и порой даже мог травмировать глаз.

Настоящий переворот в индустрии контактной коррекции произошел в начале 50-х годов прошлого века. Двум чешским ученым, Отто Вихтерлему и Драгославу Лимому, удалось синтезировать абсолютно новый материал, где 38% от собственной массы линзы составляла вода. Благодаря водному компоненту был получен мягкий полимер – материал для первых в истории эластичных контактных приборов.

Из чего делают контактные линзы сегодня

Развитие контактной коррекции строится сейчас главным образом на усовершенствования свойств линзы.

В зависимости от основного полимера в составе выделяют две группы мкл:

Первый тип производят из специального полимера-гидрогеля, главной составляющей которого является вода (от 38% до 69%). Чем выше влагосодержание, тем мягче и нежнее материал линзы.

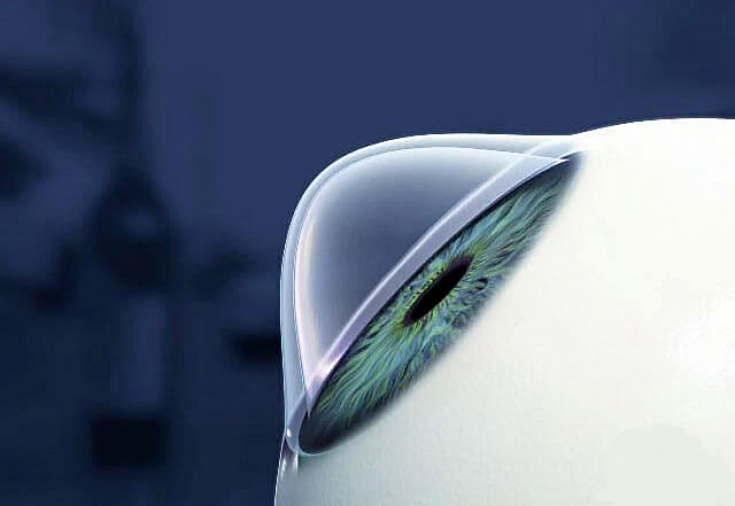

Компания Baucsh+Lomb несколько лет назад выпустила гидрогелевые однодневные мкл, где целых 78% это вода!

Силикон-гидрогелевые мкл состоят из двух полимеров – гидрогеля и силикона. В отличие от гидрогелевых, этот тип линз не только мягкий, он «дышащий». Постоянный приток кислорода к роговице положительно сказывается на длительности ношения, а также дает возможность спать в линзах. Некоторые модели можно носить до 30 дней, не снимая.

Из чего делают цветные контактные линзы

Цветные контактные линзы, как и коррекционные производят из гидрогеля или силикон-гидрогеля.

Особенность современных цветных МКЛ — запечатанный в середине линзы слой пигмента, который и изменяет цвет глаза либо оттеняет его. Этот пигмент гипоаллергенен и безопасен, ведь не контактирует непосредственно с роговицей и даже веком.

Но именно из-за этого дополнительного слоя цветные и оттеночные линзы толще обычных коррекционных и поэтому носить их можно до 8 часов, а карнавальные и вовсе лишь в течение 2–4 часов.

Технологии производства современных контактных линз

В современной отрасли производства мкл выделяют несколько основных технологий:

- центробежное формирование;

- точение;

- метод литья;

- прессование;

- смешанный метод.

Центробежное формирование

Это технология, которая легла в основу создания первых гидрогелевых контактных приборов в 1960 году (Пражский институт молекулярной химии). Ее используют и сегодня. Суть метода заключается в том, что определенная масса жидкого вещества, вращаясь с большой скоростью, постепенно затвердевает и приобретает нужную конфигурацию.

Сначала в изогнутую специальную форму помещают жидкий мономер. Вращаясь, мономер поддается воздействию центробежных сил. Благодаря специально заданной температуре он растекается в нужных пропорциях по форме. Постепенно материал затвердевает и преобразуется в твердый полимер.

После затвердения полимер поддается насыщению водной составляющей. Далее прохождение обязательного компьютерного фотоконтроля: проверка размеров, материала, качества полировки и т.д. Следующий этап – стерилизация при высоких температурах, тонировка, герметичное упаковывание в блистеры и коробки.

Особенность линз, которые были произведены методом центробежного формирования – асферическая задняя поверхность.

Твердым мономер попадает на специальный станок с компьютерным управлением. Предустановленные программы воздействуют на заготовки таким образом, чтобы в результате получились контактные линзы с разными заданными параметрами.

После станка линзы подвергают полировке. Следующий этап – гидратация, химическая глубокая очистка, проверка качества, тонировка (при необходимости), стерилизация.

В отличие от центробежного формирования, метод точения в несколько раз дороже.

Достаточно дорогой метод производства.

Для начала необходимо отлить матрицу из металла (персональная для каждого нового набора линз). По матрице создаются формы-копии, куда и заливается мономер.

Сильнейшее действие ультрафиолетовых лучей на мономер формирует твердые заготовки. После затвердевания они отправляются на полировку, затем насыщаются водным компонентом. Следующие этапы: тонирование, проверка качества, стерилизация и упаковка в блистеры.

Метод прессования

Этот метод используется реже остальных. Затвердевшие полимерные заготовки поддаются прессованию в специальных пресс-формах, затем процесс гидратации. Возможен обратный вариант производства: сначала твердый полимер обогащают водой, а потом прессуют.

Смешанный метод

Достаточно популярный и эффективный способ создания мкл. Передняя поверхность линзы создается методом центробежного формирования, а задняя часть – методом точения.

Этот способ лежит в основе создания наиболее сложных оптических приборов.

Из каких материалов и как производят контактные линзы?

Многие интересуются, из чего делают контактные линзы. Мягкие оптические изделия изготавливают из гидрогелевых и силикон-гидрогелевых материалов. Жесткие средства контактной коррекции производят из более жестких полимеров. Рассмотрим подробнее, как делают линзы для глаз, а также ознакомимся с достоинствами каждого типа продукции.

Из чего делают контактные линзы?

Контактные линзы являются настоящей находкой для людей с аномалиями рефракции. Они позволяют вернуть четкость центрального и бокового зрения при дальнозоркости, близорукости, астигматизме и прочих заболеваниях глаз. Используя данные оптические изделия, человек может полноценно наслаждаться восприятием мира без ограничения движений. Кроме того, в отличие от очков, средства контактной коррекции не привлекают к себе внимания, а потому позволяют экспериментировать с макияжем и созданием образов.

Современные мягкие линзы изготавливаются из высококачественных гидрогелевых и силикон-гидрогелевых материалов, которые в достаточной степени увлажняют роговицу и снабжают ее кислородом. Благодаря этому использовать данные оптические изделия могут люди с повышенной чувствительностью глаз и склонностью к появлению аллергической реакции. Мягкие линзы обеспечивают максимальный комфорт в процессе использования и имеют относительно быстрый период адаптации.

Однако в некоторых случаях показано применение жестких средств контактной коррекции, например, при кератоконусе (когда роговица истончается и принимает форму конуса) или при серьезных нарушениях зрения, когда мягкие модели неэффективны. В изготовлении данной продукции используются специальные жесткие полимеры, которые хорошо держат форму в процессе ношения. Большинство современных газопроницаемых линз также содержат силикон, что делает их более гибкими и обеспечивает достаточное пропускание кислорода к роговице по сравнению с моделями, выполненными из полимера РММА.

Контактные линзы бывают:

- Мягкие. Обеспечивают максимальный комфорт в процессе использования. Изготавливаются из специальных гидрогелевых и силикон-гидрогелевых материалов. Применяются для коррекции зрения при различных аномалиях рефракции (как правило, слабой и средней степени).

- Жесткие. Производятся из жестких газопроницаемых материалов (полимеров). Надежно фиксируются и хорошо держат форму. Используются при серьезных заболеваниях, когда мягкие модели малоэффективны (кератоконус, высокая степень близорукости и пр.).

Из чего изготавливают мягкие линзы для глаз?

Гидрогелевые

В 60-х годах XX века были синтезированы первые гидрогелевые полимерные материалы для средств контактной коррекции, в том числе гидроксиэтилметакрилат HEMA. Они обладали повышенной гидрофильностью, то есть способностью притягивать воду. Практически на 38% данные полимеры состояли из воды, которая, собственно, и доставляла кислород к роговой оболочке. Однако для снабжения глаз питательными веществами требовалось, чтобы слезная жидкость непрерывно поступала под поверхность оптического изделия. В конце 60-х компания Bausch&Lomb, крупнейший производитель контактных линз, получила лицензию на изготовление материала HEMA, а также особую технологию литья мягких контактных линз. Так на офтальмологическом рынке появились модели Optima FW и Soflens 59, произведенные из гидрогеля.

Следует отметить, что практически все современные гидрогелевые оптические изделия от большинства производителей имеют равный показатель проницаемости кислорода, который варьируется в пределах 20-30 (Dk/t). Этого достаточно для безопасного ношения средств контактной коррекции в течение дня. Однако использовать данные модели непрерывно в течение длительного периода не получится.

Достоинства гидрогелевых линз:

- Быстрый период адаптации.

- Доступная стоимость.

- Комфорт и безопасность ношения (в дневном режиме).

Минусы данных оптических изделий:

- Невозможность длительной эксплуатации (в гибком, пролонгированном или непрерывном режиме).

- Низкая проницаемость кислорода — в пределах 30 (Dk/t).

- Возможное покраснение глаз в конце дня при ношении в помещениях с чрезмерно сухим воздухом.

Силикон-гидрогелевые

В настоящее время большой популярностью пользуются силикон-гидрогелевые линзы для глаз. Они представляют собой комбинацию двух сополимеров — гидрогеля и силикона. Первый является основой материала, а второй отвечает за доступ кислорода к роговой оболочке. Силикон обладает гидрофобностью, поэтому контактная линза уже содержит в себе влагу и имеет высокий показатель Dk/t, независимо от того, поступает слезная жидкость под нее или нет. Благодаря этому силикон-гидрогелевые офтальмологические изделия могут непрерывно использоваться в течение длительного времени. Некоторые модели допускается использовать до 30 дней, не снимая (после консультации с врачом-офтальмологом). При этом глаза не краснеют, поскольку не испытывают кислородного голодания.

Достоинства силикон-гидрогелевых линз для глаз:

- Более высокий уровень воздухопроницаемости, чем у гидрогелевых (до 170 Dk/t).

- Возможность эксплуатации длительное время — в гибком, пролонгированном или непрерывном режиме.

Минусы данных оптических изделий:

- Более высокая стоимость по сравнению с гидрогелевой продукцией.

- Более длительный период адаптации.

- Склонность к дегидратации.

- Возможна индивидуальная непереносимость силикон-гидрогелевого материала.

Также следует отметить, что наличие силикона в составе линзы увеличивает модуль ее упругости. Чем больший объем этого материала содержится, тем жестче становится оптическое изделие. Это делает продукцию более хрупкой. Кроме того, увеличение объема силикона приводит к уменьшению показателя влагосодержания, что способствует дегидратации (пересыханию) линзы.

Теперь Вы знаете, из чего контактные линзы изготавливают. Рекомендуем ознакомиться с методами производства этих оптических изделий.

Как делают контактные линзы?

Для изготовления современных мягких и жестких контактных линз для глаз используют разные методики: точения, литья, центробежного формования, а также способы, сочетающие в себе несколько перечисленных приемов.

Точение. Оптические изделия изготавливаются на токарном станке из сухих (жестких) заготовок полимеризованного материала. Затем их тщательно полируют, насыщают влагой до требуемого параметра и производят химическую очистку от посторонних примесей. Финальный этап — тонирование, проверка качества, стерилизация при температуре 121°-124° и упаковка.

Литье. В этом случае линзы изготавливаются из жидкого полимера, который заливают в специальные формы-матрицы с требуемыми параметрами. После отливки средства контактной коррекции насыщаются влагой, подвергаются очистке, полировке, тонированию, стерилизации и упаковке. Данные метод менее трудоемкий, чем точение, поэтому достаточно часто используется производителями.

Центробежное формование. Один из наиболее ранних методов, который широко применяется и в наши дни. Жидкий полимер впрыскивают в специальную форму, вращающуюся на определенной скорости, где он сразу подвергается воздействию ультрафиолетового излучения или температуры, в результате чего принимает требуемую форму. Далее продукция гидратируется (насыщается водой) и проходит ту же обработку, что и при точении.

В интернете Вы можете посмотреть видео, как изготавливают средства контактной коррекции, чтобы наглядно представить процесс производства.

Также рекомендуем ознакомиться с широким ассортиментом контактных линз от мировых брендов на сайте Очков.Нет. У нас Вы сможете выгодно заказать любимую продукцию по выгодным ценам!

Из каких материалов сделаны линзы

Они удобны и безопасны. Первые устройства не обладали этими качествами.

Представьте, какие ощущения могли быть у человека, поместившего себе в глаз хрупкое стеклянное изделие в форме полусферы, а именно такими были линзы около ста лет назад.

К счастью «очкариков», с развитием химии полимеров появились новые материалы, усовершенствовались технологии производства – ношение контактной оптики перестало быть экстремальным занятием любителей болевых ощущений.

Они удобны и безопасны. Первые устройства не обладали этими качествами.

Представьте, какие ощущения могли быть у человека, поместившего себе в глаз хрупкое стеклянное изделие в форме полусферы, а именно такими были линзы около ста лет назад.

К счастью «очкариков», с развитием химии полимеров появились новые материалы, усовершенствовались технологии производства – ношение контактной оптики перестало быть экстремальным занятием любителей болевых ощущений.

Безоперационное лечение глаз за 1 месяц.

Материалы изготовления

Роговица глаза получает питание и кислород из окружающего воздуха и слезной жидкости. Также слезы очищают роговую оболочку, смывая загрязнения. Если из-за надетой линзы прекращается доступ воздуха или нарушается слезная пленка, роговица сразу сигнализирует нам об этом болью . Сегодня изготовители КЛ добились того, что оптика, сделанная из современных материалов, находясь на глазах, почти не дает о себе знать.

Первые КЛ, как упоминалось выше, изготавливали из стекла с помощью шлифования.

По существу, это уже были современные мягкие контактные линзы.

Материалы, которые в наше время используются в изготовлении КЛ: жесткие и мягкие полимеры (гидрогелевые, силикон-гидрогелевые, водоградиентные). Чтобы правильно подобрать контактные средства коррекции, надо иметь представление о характеристиках материалов, из которых они изготовлены .

Жесткие полимеры

Из них делают жесткие контактные линзы. Эти материалы характеризуются большой плотностью молекул: вода и кислород не проникают через эту структуру. Роговица получает кислород, содержащийся в слезной пленке. Сегодня ЖКЛ газопроницаемы , это достигается добавлением в матрицу силикона, структура которого не задерживает поступление кислорода.

Срок эксплуатации жестких линз гораздо выше, чем у мягких, но адаптироваться к ним сложнее.

ЖКГЛ (газопроницаемые ЖКЛ) хорошо держат форму, их носят люди с высокой степенью астигматизма, кератоконусом . С их помощью корректируют дефекты роговицы после травм и операций. ЖГКЛ применяют как ночные орто-линзы: их надевают на время сна, то есть, перестраивая эпителий роговицы, на время корректируют астигматизм и близорукость.

Мягкие полимеры

Используются для изготовления мягких контактных линз, которые носят для коррекции различных аномалий рефракции . Гидрогель отвечает за содержание влаги, а силикон – за способность изделия пропускать кислород. Они комфортны, не требуют длительной адаптации .

Гидрогелевые

Гидрогелевые МКЛ подходят исключительно для дневного ношения, но стоят недорого и пользуются популярностью в качестве коррекционных линз плановой замены.

Силикон-гидрогелевые

Эти полимеры обладают меньшим, по сравнению с гидрогелем, содержанием влаги. Но за счет силикона их кислородопроницаемость в 4-6 раз выше . Это позволяет глазам «дышать». Чтобы увеличить гидрофильность, поверхность изделия подвергают плазменной обработке или добавляют увлажняющие вещества.

МКЛ из силикон-гидрогеля можно носить долго, даже не снимая на время сна, без риска гипоксии роговицы . Однако добавление силикона делает линзы более жесткими, при их ношении может ощущаться усталость и «сухость глаз» .

Водоградиентные

Из силикон-гидрогеля недавно стали производить водоградиентные линзы. Их особенность в структуре, позволяющей сочетать отличную способность пропускать кислород и одновременно прекрасно удерживать воду . В сердцевине изделия – силикон-гидрогель с низким содержанием влаги, которое градиентно увеличивается к поверхности и достигает 80%.

Читателям нашего сайта предоставляем скидку!

На внешней поверхности – гидрогель с влагосодержанием, приближающимся к 100%. Такие линзы даже называют «бесконтактными» .

Способ изготовления

Существует несколько методов, применяемых в производстве контактных линз.

Применяют для изготовления жестких газопроницаемых и мягких КЛ. Берут полимерные сухие заготовки и обрабатывают на специальном токарном станке. Этим способом делают линзы самых сложных форм, даже с несколькими радиусами кривизны.

Жидкий полимер заливают в металлические матрицы, как тесто в формочки для выпечки.

Центробежное формование

Часто используют сочетания этих способов. Например, внутреннюю поверхность изделия подвергают формованию, а наружную – точению.

После формовки любым из этих способов изделия полируют, очищают от примесей, снабжают водой до нужных параметров, придают тонировку и стерилизуют при высокой температуре . Затем ставят маркировку и упаковывают – линзы отправляются к покупателю.

Все изделия обязательно подвергаются компьютерному контролю.

Письма от наших читателей

У меня с детства были проблемы со зрением, в школе носила очки, в универе перешла на линзы.

Случайно нашла статью в интернете, которая подарила надежду. Меня там бесплатно проконсультировали по телефону и ответили на все вопросы, рассказали как полностью восстановить зрение в моем случае.

Через неделю после начала прохождения курса лечения я начала замечать, что в линзах вижу хуже, чем без них. Даже по-другому начала рисунок на обоях в комнате воспринимать. Зрение восстановилось если не на 100%, то точно на 80% минимум. Скидываю ссылку на статью

Полезное видео

Глаза являются важнейшим органом в человеческом организме. 100% зрение в наше время имеют лишь 17% населения.

Плохое зрение значительно ухудшает качество жизни, лишает возможности видеть мир таким, каким он есть. Не говоря о прогрессировании патологий и полной слепоте.

МНТК «Микрохирургии глаза» опубликовал статью о безоперационном восстановлении зрения на 95% Читать полностью

- http://www.openbusiness.ru/html/dop8/proizvodstvo-linz.htm

- http://about-vision.ru/izgotovlenie-kontaktnyh-linz-tehnologiya-metody/

- http://setafi.com/kontaktnye-linzy/material-kontaktnyh-linz/

- http://linza.com.ua/ru/articles/blog/kak-i-iz-chego-delayut-kontaktnie-linzi-sostav-i-proizvodstvo-kontaktnih-linz/

- http://www.ochkov.net/informaciya/stati/iz-chego-delayut-kontaktnye-linzy.htm

- http://proglazki.ru/linzy/materialy/

Состав жёстких контактных линз

Состав жёстких контактных линз