Пайка — это соединение металлов расплавленным металлом — припоем. При остывании образуется металлическая перемычка называемая пайкой. Припой должен иметь температуру плавления меньшую чем паяемые (соединяемые) металлы. В качестве припоя могут использоваться практически любые металлы и сплавы. Наибольшее распространение получили сплавы ПОС (оловянно свинцовые). Подробнее об этом можно прочесть в статье припои статья припои . Самый часто встречающийся пос-61.

В отличии от сварки, где нагрев и расплавление осуществляется посредством электродугового разряда, в пайке используют нагрев паяльником, феном, газом, инфракрасными излучатели. Не так давно верхом совершенства считалась пайка волной. Для ручной пайки лучше всего подходит паяльник.

Паяльник + припой вот и всё что нужно — скажите Вы. И совершите распространённую ошибку. Для пайки нужен ещё флюс. Флюс может быть твёрдым, жидким, в виде пасты, и даже газообразным. Самый распространенный флюс это канифоль и её растворы. Иногда флюс содержится в виде каналов в припое. Такие припои называют припоем с флюсом или припоем с канифолью.

Для чего нужен припой я уже писал выше, а вот для чего нужен флюс? Есть мнение что флюсы удаляют окислы и покрывая металлы не дают окислам вновь образовываться. Справедливо? Да! Но и это одновременно является вторым распространенным заблуждением о пайке. Это всё равно что сказать, что солнце сильно светит потому что яркое. Достаточно провести простой эксперимент отчистить механически медь от окисла и попробовать спаять её без флюса. И ничего не выйдет! В лучшем случае пос-61 прилипнет. Скептик скажет: ага, поверхность на открытом воздухе просто закисла. Я не считаю, что небольшое количество оксидов, которое действительно могло образоваться на воздухе как то могло повлиять на пайку. Хорошо! Спорить не будем. Подойдём более радикально — возьмём лужёную жесть. К примеру банка сгущённого молока — это железо покрытое оловом, да ещё очень чистым пищевым. Пробу на пайку и этот материал не проходит. Сплав отваливаются. И вот тут приходит понимание почему появилась теория флюсования, которая объясняет все нюансы. Эта теория рассматривает пайку как электрохимический процесс протекающий в горячем флюсе. Флюс просто высаживает на поверхность пайки атомы припоя. Это сильное упрощение но суть отражает. А чтобы вступать в реакцию с припоем флюс должен иметь кислотные свойства при температуре пайке. По существу он должен быть какой-нибудь кислотой. А как же канифоль или не кислотные флюсы? А всё просто — кислотные свойства важны только вовремя пайки. Канифоль это смоляные кислоты, абсолютно нейтральные при комнатной температуре. А вот при нагревании кислоты начинают свою полезную для пайки жизнь. Доказать кислотность канифоли очень легко — если на медную поверхность положить кусочек канифоли, а медь подвергнуть продолжительному нагреву, к примеру на лампочке, то медь покроется зеленью. Это верный признак образования медных солей в кислой среде. Точно так же обстоит дело и с «нейтральными» флюсами. Многие из них меняют свою химию во время нагрева создавая кислую реакцию. Отсюда вывод — не кислотных флюсов не бывает. Бывают флюсы с некислотным составом или свойствами при комнатной температуре.

Так что же делает флюс?

Флюс изменяет поверхностное натяжение расплавленного припоя а так же увеличивает смачиваемость поверхности. Та частица сплава ПОС которая без флюса собиралась в виде шарика, начинает растекаться и смачивать поверхность. Если он не хотел заливать прогретые отверстия, с флюсом он туда сам убегает. Без флюса, на мешуре из тонких медных проводков (например экран антенного кабеля) сплав висел бы комком с наружи, а с флюсом моментально уходит внутрь проливая каждый проводок. Флюсование поверхности превращается в важнейшую задачу. По формуле там где есть флюс — есть пайка. Как выбрать флюс рассказывает отдельная статья «Как выбрать флюс для пайки» как выбрать флюс для пайки? .

Есть ещё одно условие — температура пайки. Ведь если припой не расплавился, то и пайки не будет. Бытует мнение что действительно надо просто расплавить ПОС-61 поднести эту каплю к поверхности пайки, и если она была обработана флюсом то он сам всё сделает. Это ещё одно заблуждение. Не достаточно иметь паяльник нагретый до температуры плавления припоя. Температура должна быть выше, что бы у жала паяльника хватило тепла нагреть поверхность пайки до температуры выше температуры плавления сплава ПОС. Тогда он сможет вытечь на эту поверхность. В противном случае просто прилипнет. А так как кончик жала при соприкосновении с холодной поверхностью стремительно остывает, то и температура его может упасть ниже требуемой а сплав просто примерзнет к поверхности. Значит паяльник должен иметь запас по мощности, что бы в момент передачи тепла припою и деталям температура на них была выше температуры плавления припоя.

Что делать когда паяльник не может расплавить слишком толстый припой или не может прогреть поверхность пайки?

Укоротить жало. Можно вставить жало паяльника глубже, если это позволяет сделать конструкция паяльника. На тех паяльниках где это не возможно надо сменить на более короткое или укоротить имеющееся жало. Жало это канал передачи тепла от нагревателя к пайке. Короче канал — больше тепла приходит к пайке а не уходит на обогрев помещения.

Сменить жало на медное. Многие паяльники продаются с красивыми никелированными жалами, которые на поверку оказываются латунью. Такие надо обязательно заменить, так как латунь плохо проводит тепло и вы получаете сразу две проблемы: недостаток мощности для пайки и из-за плохого отвода тепла от нагревателя, его перегрев и малый срок службы паяльника.

Отчистить кончик жала паяльника от нагара. Даже когда кончик кажется залуженным (покрытым ровным слоем припоя) под ним может скрываться нагар, который крайне плохо проводит тепло. В этом случае необходимо его полностью зачистить до чистой меди напильником. В случае с жалом с тонким иридиевым покрытием зачистка напильником не допустима — после этого не смотря на высокую цену его придется выкинуть. Для таких жал обычно используют различные губки и мокрые тряпочки.

Использовать более активный флюс. Более активные флюсы имеют лучшие смачивающие характеристики. И то что не паяется канифолью спаяется жидкой канифолью, то что не спаяется жидкой канифолью спаяется ЛТИ-120 и т.д.

5. Если вышеперечисленное не помогает — значит надо сменить паяльник на более мощный. Стоит отметить, что отечественные паяльники будут менее мощными чем китайские. К примеру 40 Ват российским (особенно советским) паяльником можно будет прогреть то же что и 25 Ват -ым китайским. Но возможны варианты.

6. Можно использовать дополнительный нагреватель. Иногда приходится паять массивную деталь и паяльник просто не может с этим справиться. Обычная свечка может дать 60-100 Ват дополнительной энергии. Не забывайте, что дополнительный нагреватель потому и дополнительный, что ему не надо нагревать до температуры плавления припоя, достаточно просто увеличить температуру детали а паяльник в нужном месте доведёт до температуры плавления припоя и совершит пайку. В качестве дополнительных нагревателей могут использоваться различные нагревательные приборы: электро и газовая плита, строительный фен и даже лампочка накаливания.

При повышении температуры припой начинает покрываться пупырышками и вместо растекания по пайке начинает мазаться. Этот процесс связан с нарушением сплава олова и свинца. Однако в ванночках для залуживания такое не наблюдается. Значит можно сделать вывод, что температура не единственный фактор. Скорее всего виноваты какие то примеси попадающие в припой при более высоких температурах. Если такое произошло надо удалить весь испорченный припой с паяльника и с места пайки. Необходимо заново залудить паяльник и произвести пайку. Перегрев же деталей предотвращается уменьшением времени их нагрева.

Итак пайка с практической точки зрения это:

Пайка с канифолью.

Работать с канифолью не много сложнее чем с жидкими флюсами. Кончиком жала паяльника тыкаются в канифоль а за тем берётся не много сплава ПОС. Если канифоль ещё не испарилась то кончиком жала прогревают рабочую зону. Если испарилась, то снова тыкаем в канифоль и быстро на место пайки. При этом видим по мере её нагрева перетекание канифоли а в след за ней и ПОС.

Что бы упростить пайку с канифолью помогает метод припойных шариков в канифоли. Делаются они так: Паяльник окунают в канифоль а за тем берут ПОС-61 как можно больше. Столько сколько удержится на кончике. Встряхнув над газеткой паяльником сплав упадёт дождём шариков. Эти шарики высыпают в баночку с канифолью. Если некоторые шарики слишком крупны то сними можно проделать эту операцию ещё раз. Теперь опуская паяльник в канифоль вы сразу же можете прихватить один, два , три или столько надо ПОС и одновременно на жале будет канифоль.

Пайка жидкими флюсами

После того как Вы разобрались с выбором флюса для паяемых материалов (статья флюсы) можно приступить к пайке. Жидкие флюсы предлагают большой выбор способов нанесения. Это и через тонкий дозатор от одной капли, а если надо ещё меньше на него одевается обычная иголка от шприца и капля становится еле видимой. Возможно нанесения флюсов кисточкой, а иногда флюсом покрывается вся плата целиком. Случается флюс распыляется или изделие окунается в него.

Порядок выполнения пайки жидкими флюсами:

- Нанести флюс на место пайки.

- Взять кончиком жала припой и прислонив его к месту пайки прогреть его.

- Удалить остатки флюса (если это не обходимо).

Доверяйте своим глазам и ушам. Кипящий флюс шипит. Шипение исчезло значит греть дальше не имеет смысла — флюс испарился.

Нагрев можно закончить когда припой с кончика паяльника перетёк и залудил паяемые поверхности. Отсчитывание времени не правильно и даже вредно так как время пайки зависит от мощности паяльника, массивности паяемой детали и активности флюса.

Некоторые флюсы можно не удалять. Но если Вы захотите покрыть изделие лаком то флюс надо удалить. Обязательному удалению подвергаются все кислотные флюсы.

Пайка припоем с флюсом

При пайке припоя с флюсом провод сплава держат как можно ближе к пайке. Жалом расплавляется небольшое количество ПОС-61 и сразу прогревается нужное место. Главная задача как можно быстрее донести дымящийся и испаряющийся флюс к месту пайки, так как когда флюс испарится припой превратится в обычный и паять уже не будет.

Иногда на деталях оказывается избыточное количество припоя. Что бы его удалить необходимо создать ситуацию, в которой на жале паяльника будут благоприятные условия для него а на месте от куда удаляется припой нет. На жало паяльника берут большое количество флюса (обычно канифоли) и стряхивают весь припой. Всё лишнее улетает, жало остаётся тонко залуженным. Далее ещё раз берётся флюс и прислоняется к месту от куда надо удалить сплав ПОС. При этом надо стараться не прогреть место пайки а только избыточный сплав. Он перетечёт на флюсованную, нагретую поверхность жала паяльника. Снова стряхиваем, и снова флюс, и снова паяльником берём с детали порцию сплава. И так далее до получения требуемой чистоты поверхности. Если дырки не открываются то в расплавленный припой вставляют деревянную зубочистку. Иногда встряхивают саму деталь излишки сплав вылетают. Этот приём очень не сложен и делается он намного быстрее чем Вы про него читали. Но существует более простой метод -припоеотсос. В этом случае место пайки флюсуется, прогревается, прислоняется отсос, нажимается на кнопочку и весь припой улетает в него.

Чтобы пайка прошла легко детали покрывают тонким слоем олова. Это делается разными способами. Радиомонтажники это делают с помощью операции называемой залуживанием. В принципе залуживание не отличается от пайки, но детали подвергаются пайке по отдельности и по этому могут использовать необходимую именно этой детали температуру, время нагрева и флюс. Типичным примером является залуживание окисленных ножек старых радиодеталей или проводов. Для этого нужна фанерка флюс и паяльник. Ножка элемента кладется на фанерку. Паяльник с частичкой ПОС-61 прижимает всей площадью ножку к фанерке. Ножку протаскивают между паяльником и фанеркой. С одной стороны под жала паяльника уходит окисленная ножка детали, с другой стороны показывается блестящая залуженная. Упрощает процесс лудилка — ванночка с расплавленным припоем. В этом случае ножки или провода окунаются сначала во флюс а потом медленно погружаются и вытаскиваются из ванночки со сплавом ПОС. При этом можно залудить сразу все ножки детали одновременно. Печатные платы иногда не имеют покрытия и медь на них может окисляться и соответственно препятствовать пайке. Такие платы тоже залуживают. Сначала покрывают кисточкой всё флюсом (обычно «Жидкой канифолью», «ЛТИ-120»). А дальше проводят паяльником по каждой дорожке. Необходимо выбрать оптимальную скорость перемещения и не останавливаться на долго на одном месте — дорожка может перегреться и отвалиться. Средняя скорость перемещения 3 секунды на 10 см.

Чтобы в отверстие или трубочку залился припой добейтесь чтобы туда провалилась капля флюса, тогда отверстие, как пылесос, само всосёт в себя (после нагрева) столько сколько может в него поместиться. Правило про пайку трубочек: заливая флюс внутрь Вы получите пайку внутри, нанося флюс снаружи Вы получите пайку с наружи.

Точный размер пайки.

Если Вы хотите точно контролировать растекания припоя на месте пайки можно использовать размоченную во флюсе деревянную палочку (спичку, зубочистку или другое). Далее палочку слегка отжимают удаляя избытки флюса и влажной без капель палочкой натирают место действия. Флюса на поверхности даже видно не будет, сама поверхность будет слегка влажной. Теперь если произвести пайку то ПОС-61 ляжет только на поверхность где Вы проводили влажной палочкой. Это происходит из-за того что такое количество флюса не кипит и не разбрызгивается по сторонам флюсую окружающую поверхность.

Распределения тепла паяльника.

При работе с одинаковыми по теплоёмкости деталями жало прислоняют так, чтобы оно как можно равномерней дало тепло обоим поверхностям. Если одна деталь массивнее другой, то и залуженноё пятно жала паяльника ориентируют больше в сторону массивной детали. Если одна из них гораздо массивнее второй, то греть надо сначала массивную и лишь когда сплав ПОС начнёт вытекать на неё, можно заняться точкой соединения двух деталей, прогревая паяльником обе. Так делается потому, что массивные элементы греются дольше и если вместе с ними греть легкие то они перегреются.

Не используйте пайку как элемент крепления. Сначала механически закрепите деталь а затем припаивайте. Провода для этого скручиваются. Ножки радиоэлементов загибаются на плате. А тяжёлые детали прикручиваются к ней.

Если Вам на кожу капнула капля припоя сразу смахните её и приложитесь к холодному. Если быстро отреагировать, то ожога не будет. Мой любимый фокус — медное жало 4 мм, вынутое из горячего паяльника (градусов 400 С) катается между ладошками. Делается это быстро, быстро — как будто огонь трением добываете. Секунд через 20 жало чуть тёпленькое. На руках при этом ни каких ожогов. Так что если вы сразу быстро потрёте место попадания горячей металла это избавит Вас от тяжёлых последствий.

Всем привет!

Нынче в моде бессвинцовый припой, наверное многие слышали о нем и как экологи кричат во все горло, что он безвредный, не содержит свинца, а по свойствам не отличается от обычного, а порой превосходит его (имеется ввиду более высокая температура плавления).

Сегодня я опровергну все эти утверждения. Многие из вас уже сами сталкивались с этими минусами, но не каждый обращал внимания и вдавался в подробности.

Первым делом опровергну утверждение что он безвредный: основной причиной негодований экологов стало наличие свинца в привычном нам припое и в электронике которая стала частью нашей жизни — это стало опасным для нашего здоровья.

Известны следующие составы бессвинцового припоя, применяемого в электронике:

Олово 52 % Индий 48 %

Олово 91 % Цинк 9 %

Олово 97 % Серебро 2,3 % Медь 0,7 %

А подвох в том что, как видите везде содержится олово — который тоже тяжелый металл и известно множество случаев отравления им. Не считаете похожим эти усилия зеленых обманом? Очень похоже, а зачем распишу в конце писанины.

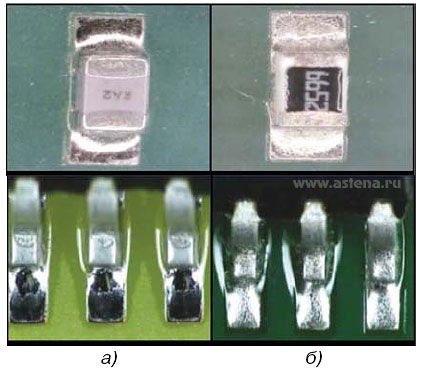

Теперь о свойствах. Тут тоже много вопросов, потому что свойства разные. Бессвинцовый менее текучий и имеет меньшую смачиваемость, т.е. обеспечивает менее надежный контакт с деталями в электронике. Вот так выглядят детали паяные свинцовым (слева) и бессвинцовым (справа) припоями.

Как видно по фото у бессвинцового матовая поверхность, это говорит о его ярко выраженной кристаллической структуре, что и не обеспечивает настолько плотного контакта с деталью.

Занимаясь ремонтом ноутбуков, я задался вопросом почему старые ноутбуки (очень старые) были надежней нынешних и многие живы по сей день, но ими конечно уже никто не пользуется?

Ответ напрашивался сам собой — дело чаще всего в припое и я решил провести экперимент.

Зачистил жало самого обычного паяльника

Набрал бессвинцовый припой с площадок дохлого видеочипа,

И оставил включенным паяльник на 3-4 дня…

По истечению этого времени припой кристаллизовался и затвердел.

Это видно на видео, плохо конечно видно, но снимал тем что было под рукой. Отдираю припой на горячем паяльнике

То же происходит и в чипах, которые работают на повышенных температурах, чаще всего видеопроцессоры, но там отваливается пайка кристалла от подложки,

это уже неремонтопригодно.

Кроме того разъело жало паяльника

Вывод из всего этого один. Все эти эконормы — прикрытие для получения прибыли. Ведь зачем покупать новую технику, если старая полноценно работает.

Вывод: используйте люди старый добрый свинцовый припой в своих поделках и не гонитесь за модой.

Всем удачи и творческих успехов)

Комментарии 35

Эта статья написана безграмотно. Уже с самого заголовка! Неумело пытаясь описать недостатки бессвинцового припоя, автор не дал себе труда выяснить как пишется это слово. Правильно «БеСсвинцовый». Это раз.

В ходе своего эксперимента автор нагрел паяльник с бессвинцовым припоем на жале… Сравнивая бессвинцовый припой со «свинцовым», надо бы быть последовательным и провести этот же эксперимент с припоем, содержащим свинец. Не пробовали?

Вот ещё несколько нелепостей:

— «у бессвинцового матовая поверхность, это говорит о его ярко выраженной кристаллической структуре…» Уважаемый автор, Вы не знали о том, что все металлы являются кристаллами? Признак, по которому этот класс электротехнических материалов относят к кристаллам, есть наличие кристаллической решётки (трёхмерная закономерность в расположении атомов). Не слышали об этом? Матовая поверхность тут совершенно не при чём!

— «По истечению этого времени припой кристаллизовался.» А это как? См. предыдущий пункт! Да, материал затвердел, т.к. часть состава этого сплава испарилась! Это, знаете ли, закономерно с точки зрения физики. Или что, по-вашему, должно произойти с припоем, оставленным на 3-4 дня на жале паяльника?Этот сплав в качестве припоя не должен и не может быть подвержен нагреву до такой температуры в течение такого времени. Существует термопрофиль пайки. Не слышали о таком? Кстати, в случае со свинцовым припоем он гораздо более низкий! Рекомендую Вам почитать по этому поводу что-нибудь в интернете, заняться самообразованием! А статью лучше удалите. Стыдно!

Уважаемый, Дмитрий!

Я рад что вы заметили грамматическую ошибку в заголовке, исправлю.

Судя по всему статью, вы прочли, но сути не поняли. Я понимаю что вам чешется поумничать, но в статье рассказывается не технологии пайки и не о физическом строении металлов.

А объясняется причина выхода из строя BGA микросхем из строя, и причина эта использование бессвинцового для пайки кристалла к подложке. На все ваши вопросы отвечает видео, на котором наглядно видно в ускоренном режиме, что происходить с бессвинцовыми припойными шариками чипа при длительном превышении температуры. Со свинцовыми, это тоже произойдет, но через гораздо длительное время. Боюсь что для вас у меня не хватит времени и желания повторить эксперимент с обоими видами припоя. Никто не мешает сделать это вам.

Уважаемый Raxus! Боюсь, что это Вы меня не поняли! При этом Вы ни к месту употребили словосочетание «в статье объясняется» — там ничего не объясняется, то, что Вы написали, не достоверно! Это для Вас у меня нет времени и продолжать эту дискуссию я более не намерен!

Ну нельзя же так 🙂 человек старался, писал пост. Критика в меру. А ты уважаемый nunemaker облил грязью. Не делают так. Каждый имеет разные понятия о всём.

Уважаемый, Дмитрий!

Я рад что вы заметили грамматическую ошибку в заголовке, исправлю.

Судя по всему статью, вы прочли, но сути не поняли. Я понимаю что вам чешется поумничать, но в статье рассказывается не технологии пайки и не о физическом строении металлов.

А объясняется причина выхода из строя BGA микросхем из строя, и причина эта использование бессвинцового для пайки кристалла к подложке. На все ваши вопросы отвечает видео, на котором наглядно видно в ускоренном режиме, что происходить с бессвинцовыми припойными шариками чипа при длительном превышении температуры. Со свинцовыми, это тоже произойдет, но через гораздо длительное время. Боюсь что для вас у меня не хватит времени и желания повторить эксперимент с обоими видами припоя. Никто не мешает сделать это вам.

Все правильно вам возразили. Конечно бессвинцовый припой хуже чем с содержанием свинца, но не настолько насколько вы это подали.

Эксперимент поставлен безграмотно с легко читающейся целью очернить то что ВАМ лично не нравится. То есть субъективный фактор на лицо.

Во вторых вы не потрудились узнать почему это произошло. Проблема не в экологах, а в том что рабочие на фабрике по производству электроники травились свинцовыми парами и в основном для их защиты свинцовый припой был заменен на бессвинцовый. Может для вас лично это и не важно и вы готовы травить себя, но для рабочих которые проводят в этой атмосфере по 8 часов ежедневно это таки важно.

По поводу олова как тяжелого метала и по вашему мнению аналогичному по вредности свинцу выдержка из статьи:

Само олово в чистом виде, без примесей, является низко токсичным элементом. Случаи отравления оловом очень редки, потому что маленькое количество олова, попавшее в организм, не способно вызвать острого отравления.

Свинец, наоборот, считают высокотоксичным металлом. Он способен вызывать ряд заболеваний и накапливаться в организме, тем самым образуя хронические болезни.

Вот с этим в основном боролись введя в индустрию бессвинцовые припои.

Эта статья написана безграмотно. Уже с самого заголовка! Неумело пытаясь описать недостатки бессвинцового припоя, автор не дал себе труда выяснить как пишется это слово. Правильно «БеСсвинцовый». Это раз.

В ходе своего эксперимента автор нагрел паяльник с бессвинцовым припоем на жале… Сравнивая бессвинцовый припой со «свинцовым», надо бы быть последовательным и провести этот же эксперимент с припоем, содержащим свинец. Не пробовали?

Вот ещё несколько нелепостей:

— «у бессвинцового матовая поверхность, это говорит о его ярко выраженной кристаллической структуре…» Уважаемый автор, Вы не знали о том, что все металлы являются кристаллами? Признак, по которому этот класс электротехнических материалов относят к кристаллам, есть наличие кристаллической решётки (трёхмерная закономерность в расположении атомов). Не слышали об этом? Матовая поверхность тут совершенно не при чём!

— «По истечению этого времени припой кристаллизовался.» А это как? См. предыдущий пункт! Да, материал затвердел, т.к. часть состава этого сплава испарилась! Это, знаете ли, закономерно с точки зрения физики. Или что, по-вашему, должно произойти с припоем, оставленным на 3-4 дня на жале паяльника?Этот сплав в качестве припоя не должен и не может быть подвержен нагреву до такой температуры в течение такого времени. Существует термопрофиль пайки. Не слышали о таком? Кстати, в случае со свинцовым припоем он гораздо более низкий! Рекомендую Вам почитать по этому поводу что-нибудь в интернете, заняться самообразованием! А статью лучше удалите. Стыдно!

1. «совершенно не при чём» после этого комментария всё абсолютно сказанное автором-разоблачителем всерьёз восприниматься не может.

автору сего, срочно в школу учить «НЕ» и «НИ».

когда ответить нечего особо одаренные индивидуумы пытаются выделиться за счет своего главного достижения в жизни — зубрения школьной программы. пока тебя совсем не подорвало рас уж такой умный знаки препинания сам расставишь. а теперь можешь бомбить ^_^

насколько я помню — у безсвинцовых припоев довольно узкий диапазон рабочей температуры по сравнению с нормальным, отсюда и холодные пайки и перегрев при работе на поток и ширпотреб

Понимаю, что запись старая, но все же добавлю пару строк.

Запрет на использование свинец содержащих припоев не распространяется на изделия военной и космической техники. Какие там требования по надежности можете сами догадаться и сделать соответствующие выводы.

Попадались на глаза технологические требования по припоям со свинцом и без. Диапазон температур при которых получается качественная пайка у свинец содержащих припоев шире в несколько раз. Соответственно паять со свинцом, особенно в любительских условиях, намного проще.

Ну то что растворилось жало — это нормально. Расплавленные металлы всегда растворяют другие металлы. Вы таки будете смеяться, но, например, ртуть это делает при комнатной температуре! Даже греть не надо. А вот насчет качества пайки и трещин более чем согласен.

медное жало точно так же растворяется от обычного ПОС 60

Что такое пайка с точки зрения физики

Пайка бывает низкотемпературная (до 450 °C) и высокотемпературная. Соответственно припои бывают легкоплавкие и тугоплавкие. Для низкотемпературной пайки используют в основном электрический нагрев, для высокотемпературной — в основном нагрев горелкой. В качестве припоя используют сплавы оловянно-свинцовые (Sn 90 % Pb 10 % c t° пл. 220 °C), оловянно-серебряные (Ag 72 % с t° пл. 779 °C), медно-цинковые (Cu 48 % Zn остальное с t° пл. 865 °C), галлиевые (t° пл.

50°С), висмутовые (сплав Вуда с t° пл. 70 °C, сплав Розе с t° пл. 96 °C) и т. д.

Пайка является высокопроизводительным процессом, обеспечивает надёжное электрическое соединение, позволяет соединять разнородные материалы (в различной комбинации металлы и неметаллы), отсутствие значительных температурных короблений (по сравнению со сваркой). Паяные соединения допускают многократное разъединение и соединение соединяемых деталей (в отличие от сварки). К недостаткам можно отнести относительно невысокую механическую прочность.

Исходя из физико-химической природы процесса, пайку можно определить следующим образом. Процесс соединения металлов в твёрдом состоянии путём введения в зазор припоя, взаимодействующего с основным металлом и образующего жидкую металлическую прослойку, кристаллизация которой приводит к образованию паяного шва. Пайка подразделяется на капиллярную, диффузионную, контактно-реакционную, реакционно-флюсовую и пайку-сварку. В свою очередь, капиллярная подразделяется на горизонтальную и вертикальную. Диффузионная — на атомно-диффузионную и реакционно-диффузионную. Контактно-реакционная — с образованием эвтектики и с образованием твёрдого раствора. Реакционно-флюсовая — без припоя и с припоем. Пайка-сварка — без оплавления и с оплавлением. Анализируя сущность физико-химических процессов, протекающих на границе основной металл — расплав припоя (при формировании соединения в существующих видах пайки), можно видеть, что различия между капиллярной пайкой, диффузионной пайкой и пайкой-сваркой не носят принципиального характера. Капиллярность является общим признаком пайки. Отличительным признаком диффузионной пайки является длительная выдержка при температуре пайки и изотермическая кристаллизация металла шва в процессе пайки. Других характерных признаков этот метод не имеет, основное назначение его — повысить температуру распая шва и прочность паяного соединения. Диффузионная пайка может быть развитием любого вида пайки, в том числе капиллярной, реакционно-флюсовой или контактно-реакционной. В последнем случае диффузионная пайка возможна, если второй металл взаимодействующей пары вводится в виде прослойки между соединяемыми металлами. При реакционно-флюсовой пайке происходит совмещение процессов вытеснение из флюса металла, служащего припоем, и его взаимодействия с основным металлом. Наконец, пайка-сварка отличается от других методов пайки количеством вводимого припоя и характером формирования шва, делающим этот метод пайки похожим на сварку плавлением. При соединении разнородных металлов при пайке-сварке возможно оплавление кромки одной из деталей, изготовленной из более легкоплавкого металла.

Бессвинцовые технологии

27 января 2003 года введена в действие директива 2002/96/ЕС Европейского парламента и Совета по отходам электрического и электронного оборудования (WEEE). Современная радиоэлектронная промышленность встала перед фактом организации сбора и удаления отходов, имеющих в своем составе тяжелые металлы и огнезащитные составы. Для успешного решения этой проблемы одним из необходимых условий является переход на бессвинцовые технологии изготовления электронного оборудования — технологии с применением материалов, не содержащих свинец.

- ГОСТ 17325-79 — Пайка и лужение. Основные термины и определения.

Технология пайки оловянно-свинцовым припоем

Для соединения металлических деталей пайкой их необходимо облудить, соединить и нагреть, возможно, вводя в место пайки ещё припоя. Следующие простые рекомендации помогут достичь высокого качества пайки.

- Хорошо поддаются пайке оловянно-свинцовыми припоями следующие металлы (в порядке ухудшения):

- Драгоценные металлы (золото, серебро, палладий и т. д., а также их сплавы)

- Медь

- Никель, латунь, бронза

- Плохо поддаются пайке оловянно-свинцовыми припоями следующие металлы (в порядке ухудшения):

- Железо, сталь

- Чугун

- Алюминий

- Детали, подлежащие пайке, следует зачистить до металла (удалить защитные покрытия, грязь, окислы). Драгоценные металлы не покрываются окислами (кроме серебра, которое может со временем чернеть).

- Для пайки электронных компонентов следует использовать выпускаемый промышленностью оловянно-свинцовый припой с содержанием олова около 61 %, если не указано иное в технологической карте. Припой с таким содержанием олова обладает наименьшей температурой плавления(190°), наименьшей прочностью.

- Для пайки электронных компонентов следует использовать флюсы, не вызывающие коррозию и не обладающие электропроводностью. Такие флюсы имеют надпись коррозионно-пассивен и/или не требует отмывки. Хорошо себя зарекомендовали флюсы в виде геля на канифольной основе.

- Активные флюсы (с содержанием кислот и других вызывающих коррозию веществ), например хлористый цинк, используются для пайки электронных компонентов только при условии последующей промывки растворителями для полного удаления остатков флюса. В бытовых условиях такой вариант практически нереализуем.

- На зачищенное место пайки наносится тонкий слой флюса. Затем место пайки приводится в соприкосновение с расплавленным припоем (например, касанием облуженного горячего паяльника или погружением в расплавленный припой). Если все сделано правильно, то деталь в месте контакта с припоем смачивается им. После охлаждения слой застывшего припоя должен быть блестящим, ровным, без не смоченных островков.

- Залуженные детали фиксируются в необходимом положении и прогреваются паяльником. При необходимости в место нагрева вводится дополнительное количество припоя (капля на паяльнике или касание нагретых деталей припойной проволокой). В изделиях высокой надёжности, как правило, залуженные провода перед пайкой ещё и скручиваются («должно держаться без припоя»).

- Спаиваемые поверхности должны быть неподвижны до полного отвердения припоя. Даже небольшое движение деталей друг относительно друга в момент кристаллизации припоя может очень существенно снизить прочность соединения.

- При необходимости флюс удаляется растворителем.

ФИЗИКО-ХИМИЧЕСКие основы ПРОЦЕССА ПАЙКИ

Читайте также:

- I ЭТАП ПРОЦЕССА ОБУЧЕНИЯ. ОЦЕНКА ПОТРЕБНОСТЕЙ ПАЦИЕНТА И (ИЛИ) ЕГО СЕМЬИ В ОБУЧЕНИИ

- III-V ЭТАП ПРОЦЕССА ОБУЧЕНИЯ. ПОСТАНОВКА ЦЕЛЕЙ ОБУЧЕНИЯ, ПЛАНИРОВАНИЕ ОБУЧЕНИЯ, ОЦЕНКА ЕГО КАЧЕСТВА И ЭФФЕКТИВНОСТЬ ОБУЧЕНИЯ

- III.Корректирующие действия и регулирование процесса

- Process Control Block и контекст процесса

- Quality Management — управление качеством, то есть описание различных проверок изделий во время производственного процесса.

- V. Организационно-правовые основы метрологической деятельности

- X. Логические основы ЭВМ. Кодирование данных в ЭВМ

- XVIII. Основы алгоритмизации

- Алгебраическая сумма электрических зарядов тел или частиц, образующих электрически изолированную систему, не изменяется при любых процессах, происходящих в этой системе.

- Алгоритм процесса маркетингового исследования и его основные элементы

- Анализ процесса качения эластичного колеса по деформируемому грунту

- Аналитическая модель процесса теплопроводности.

Пайкой называется процесс соединения материалов в твердом состоянии путем введения в зазор легкоплавкого металла — припоя, взаимодействующего с основными материалами и образующего жидкую металлическую прослойку, кристаллизация которой приводит к образованию паяного шва.

Для образования качественного паяного соединения необходимо:

· подготовить поверхности соединяемых деталей;

· активировать материалы и припой;

· удалить оксидные пленки в зоне контакта;

· обеспечить взаимодействие на межфазной границе раздела;

· создать условия для кристаллизации жидкой металлической прослойки.

Подготовка поверхностей деталей к пайке включает механическую, химическую или электрохимическую очистки от оксидов, загрязнений органического и минерального происхождения, а также нанесение покрытий, улучшающих условия пайки или повышающих прочность и коррозионную стойкость паяных соединений.

Удаление продуктов коррозии и оксидных пленок механическим способом производят с помощью режущего инструмента (напильника, шлифовального круга, шабера), а также наждачной бумаги, проволочной сетки. Для повышения производительности при обработке протяженных или сложнопрофилированных изделий применяют гидроабразивную очистку с помощью струи жидкости или вращающихся щеток из синтетического материала с добавлением в моющий состав абразивных частиц. Образование шероховатой поверхности после механической обработки способствует увеличению растекания припоя, так как риски на поверхности являются мельчайшими капиллярами.

Удаление поверхностных пленок, препятствующих смачиванию расплавленным припоем, осуществляется как химическими, так и электрохимическими способами. Химическое обезжиривание деталей проводят в 5 % -м растворе щелочи или в органических растворителях (ацетон, бензин, спирт, четыреххлористый углерод), спиртобензиновых и спиртофреоновых смесях путем протирки, погружения, распыления, обработки в паровой фазе или ультразвуковой ванне.

Для ультразвукового обезжиривания используют ванны УЗВ-0,1, УЗВ-0,25, УЗВ-0,4, работающие на частотах 18—22 кГц в докавитационном режиме, который обеспечивает получение интенсивных микропотоков в моющей жидкости, что гарантирует высокое качество очистки мелких деталей и ускоряет процесс в 5—10 раз.

Толстые слои оксидных пленок удаляют травлением в растворах кислот или щелочей. Состав раствора определяется видом металла, толщиной оксидной пленки и требуемой скоростью травления. Электрохимическое травление ускоряет процесс растворения оксидных пленок и проводится при плотности тока 2—5 А/дм 2 . После травления детали тщательно промывают в нейтрализующих растворах.

Очищенные детали необходимо немедленно направлять на сборку и пайку, так как паяемость меди сохраняется 3—5 сут, а серебра 10—15 сут. Поэтому для обеспечения межоперационного хранения деталей и компонентов ЭА на их поверхности наносят металлические покрытия, которые улучшают процесс смачивания припоем и сохраняют паяемость в течение длительного времени. В качестве таких покрытий используют легкоплавкие припои (ПОС 61, ПОСВ 33 и др.), сплавы олова с висмутом или никелем, золото, серебро, палладий и другие металлы, которые наносят погружением в расплав, гальваническим или термовакуумным осаждением, а также плакированием. При первом методе погружение производят в расплавы припоев после предварительного флюсования. Гальванические покрытия благородными металлами наносят толщиной 3—6 мкм, остальными — 6—9 мкм. Пленки, полученные термовакуумным осаждением, отличаются высокой равномерностью, отсутствием окисления покрытия, однако имеют малую толщину (0,1—1,0 мкм). Плакирование осуществляется совместной прокаткой паяемого металла и металла покрытия; при этом обеспечивается равномерная толщина покрытия (100—150 мкм). После выполнения подготовительных операций или межоперационного хранения контролируется пригодность деталей к пайке путем оценки паяемости.

Активация паяемых поверхностей необходима для физико-химического взаимодействия атомов основного металла и припоя. Поскольку главным фактором образования паяного соединения является тепловая активация паяемых поверхностей, то способ нагрева определяет классификацию методов пайки (рис.6.4).

рис.6.4. Классификация способов нагрева при пайке

Существуют три способа переноса энергии в форме теплоты: теплопроводностью, конвекцией и излучением. Перенос теплоты при пайке паяльником осуществляется за счет теплопроводности паяльного жала, которое служит аккумулятором теплоты, выделяемой нагревателем.

Скорость нагрева паяльником зависит от температуры жала и количества теплоты, аккумулированного жалом (4—8 кДж). Удельная мощность, выделяемая в зоне пайки деталей паяльником, не превышает 1·10 4 Вт/м 2 .

Пайка расплавленным припоем осуществляется путем контакта паяемых деталей с обширной поверхностью расплава, аккумулирующего значительно большее количество теплоты, чем паяльник, поэтому удельная мощность при этом достигает 10 6 Вт/м 2 , что сокращает время пайки.

При газопламенном нагреве пламя горелки является конвективным теплообменным источником нагрева. Для газопламенной пайки, сварки, резки мелких деталей с высокой температурой плавления применяют аппараты с водородной микрогорелкой, в основу работы которых положен принцип электролиза воды электрическим током. Аппарат представляет собой настольный переносной прибор, состоящий из электролизера, смесителей, дополнительного смесителя, панели управления, горелки. Для увеличения проводимости в дистиллированную воду добавляют химически чистый едкий калий. В результате прохождения электрического тока из раствора выделяются водород и кислород. В смесителе после прохождения через водный затвор смесь насыщается парами бензина (спирта или ацетона) и поступает в горелку. Управление электролизом воды осуществляется с помощью электронного регулятора мощности. Горелка формирует необходимый факел пламени и снабжается быстросъемными наконечниками. При газопламенном нагреве возможен пережог деталей, окисление припоя вследствие неравномерности температурного поля в зоне нагрева.

Более перспективны бесконтактные способы нагрева паяемых деталей различными видами излучений. При пайке излучением высокой частоты (ВЧ) в деталях индуцируются токи, которые проходят главным образом в поверхностном слое толщиной δ и разогревают детали до необходимой температуры. Глубина проникновения токов ВЧ

,

где ρ, μ — соответственно удельное электрическое сопротивление и магнитная проницаемость металла; f — частота тока.

Поскольку глубина проникновения зависит от частоты, то для толстостенных деталей (2—5 мм) применяют низкочастотный нагрев (66 кГц), для тонкостенных — ВЧ-нагрев (440; 1760 кГц). Скорость нагрева пропорциональна , удельная мощность в зоне нагрева составляет 10 6 —10 8 Вт/м 2 .

Технологической оснасткой при ВЧ-пайке является индуктор, представляющий собой катушку из нескольких витков полой медной трубки, по которой в процессе нагрева интенсивно прокачивается охлаждающая жидкость — вода. Витки индуктора располагаются вблизи нагреваемых деталей (рис. 6.5).

Эффективность нагрева повышается, если в зоне нагрева образовать электрический короткозамкнутый контур с малым удельным электрическим сопротивлением, расположенный вдоль паяемого соединения и выполненный в виде локального покрытия (медного, серебряного) толщиной 20—30 мкм либо специальной оправки.

1, 4 — детали; 2 — припой; 3 — индуктор; Dи,Dд — диаметр индуктора и детали

рис. 6.5. Схема нагрева токами ВЧ:

Воздействие СВЧ-излучения мощностью 5—10 Вт на атмосферу рабочего газа (аргона) приводит к его ионизации, что дает возможность получать плазменный стержень тлеющего разряда диаметром 0,1—10 мм с температурой до 1000 °С. СВЧ-излучение от магнетронного генератора непрерывного действия мощностью 5—10 Вт возбуждают в волноводно-коаксиальном тракте, в который подают аргон с небольшой добавкой водорода со скоростью 1—5 л/мин. С помощью плазменного стержня практически безынерционно можно вести пайку планарных выводов микросхем к контактным площадкам плат. Недостатком метода является значительный градиент температур как по длине стержня, так и в радиальном направлении.

Инфракрасное (ИК) излучение применяют для бесконтактного нагрева деталей в различных средах: на воздухе, в контролируемой атмосфере, в вакууме.

Инфракрасное тепловое излучение находится в диапазоне длин волн 0,76—1000 мкм, однако наибольшая эффективность (75 %) приходится на коротковолновый поддиапазон 0,75—3,0 мкм. Падающее на паяемую поверхность ИК-излучение вследствие поглощения незначительно проникает вглубь металла, частично отражаясь от его поверхности. Отражательная способность гладких поверхностей чистых металлов зависит от их удельного электрического сопротивления и температуры поверхности:

.

Для полированных поверхностей из серебра, алюминия коэффициент отражения составляет 95 %, поэтому они используются для изготовления рефлекторов ИК-установок. Неотраженная часть излучения поглощается рефлектором, и в установках предусматривают его водяное или воздушное охлаждение (рис. 6.6).

В качестве источников ИК-энергии используются галогенные кварцевые лампы мощностью 500—2000 Вт. Галогенные (йодные, галоидные) лампы изготавливаются из кварцевого стекла и имеют вольфрамовую спираль с рабочей температурой порядка 3000 о С и сроком службы 2000—5000 ч.

1 — рефлектор; 2 — ИК-лампа; 3 — маска; 4 — деталь

рис. 6.6. Схема ИК-нагрева

В процессах пайки широкое применение получили два вида ИК-нагрева: локальный сфокусированный и прецизионный рассеянный. Для локального нагрева целесообразны отражатели эллиптической формы, фокусирующие излучение источника, помещенного в ближнем фокусе рефлектора, на объект нагрева в дальнем фокусе (рис. 6.7, а). Для прецизионного нагрева используют параболические (рис. 6.7, б) либо овально-цилиндрические с сопловыми насадками рефлекторы (рис. 6.7, в).

рис. 6.7. Типы отражателей ИК-излучения

К достоинствам пайки ИК-излучением следует отнести: бесконтактный подвод энергии к паяемым деталям, точную регулировку времени и температуры нагрева, локальность нагрева в зоне пайки. Недостатки процесса — затруднение при флюсовой пайке, так как испаряющийся флюс загрязняет лампы и рефлекторы, отсутствие серийно выпускаемого оборудования.

Оптическое излучение в диапазоне длин волн 0,7—10,6 мкм, генерируемое различными типами лазеров, является удобным, надежным и экономичным видом бесконтактного нагрева. В технологии пайки используют лазерные установки, основным элементом которых является оптический квантовый генератор (ОКГ), создающий мощный импульс монохроматического когерентного излучения. Пайка лазерным излучением не требует вакуума и позволяет соединять изделия из разнотолщинных элементов. В процессах пайки используют как непрерывное, так и импульсное лазерное излучение.

Процессы пайки ЭРЭ и микросхем на печатные платы с помощью лазерного излучения, получаемого от твердотельного ОКГ на алюмоиттриевом гранате (АИГ) мощностью до 125 Вт с λ = 1,06 мкм, отличаются высокой производительностью.

Для качественной пайки выводов микросхем к контактным площадкам печатных плат необходимо, чтобы плотность потока излучения составляла 1,95—2,0 Дж/мм 2 . Перемещение печатной платы со скоростью 8 мм/с обеспечивает производительность процесса 400—440 паек в минуту. Процесс пайки может быть легко автоматизирован путем применения координатного стола и системы ЧПУ, осуществляющей управление столом и мощностью излучения. Лазерное излучение не влияет на электроизоляционные свойства диэлектриков, если средняя плотность потока не превышает 3,4 и 2,8 Дж/мм 2 для материалов СФ-2-50 и ФТС соответственно.

Для низкотемпературной пайки за рубежом используют установки многоточечной пайки с голографическим делением луча (рис. 6.8). В этом случае луч лазера, генерируемый ОКГ 1, с помощью телецентрической оптики 2 сначала расширяется до значительного диаметра, а затем направляется как плоскопараллельный поток на голограмму 3. Отражаясь от плоского зеркала 4, лучи направляются на участки пайки 5 с высокой степенью локальности. Для каждого процесса пайки необходима специальная голограмма, содержащая информацию о том, на какое количество элементарных лучей должен быть разложен пучок и в каких точках сфокусирован каждый из них.

Для пайки легкоплавкими припоями изделий электронной техники достаточна мощность 5 Вт, выделяемая в зоне протекания процесса. Одним импульсом промышленного лазера мощностью 20—50 Вт можно осуществлять пайку одновременно в нескольких точках. При использовании лазерных установок целесообразно применять в качестве припоев покрытия, которые, оплавляясь, образуют соединения.

рис. 6.8. Схема лазерной пайки

В обычном состоянии поверхность металлов покрыта оксидными пленками. Нагрев основного металла и расплавленного припоя приводит к тому, что их активность снижается вследствие взаимодействия с кислородом воздуха и ростом оксидных пленок на поверхности. Удаление оксидных пленок в процессе пайки является необходимым условием получения качественных паяных соединений. Классификация способов удаления оксидных пленок приведена на рис. 6.9.

рис. 6.9. Классификация способов удаления оксидных пленок

Константа равновесия реакции окисления металла Кр зависит от давления паров кислорода в окружающей среде при данной температуре:

,

где РМе, , — давление паров металла, кислорода и оксида соответственно.

Уменьшив парциальное давление кислорода и увеличив температуру среды, можно сместить равновесие реакции в сторону разложения (диссоциации) оксида. Однако полное разложение оксидов металла (например, олова, меди) происходит при очень низком давлении (10 –6 —10 –8 Па) и температуре 600—700 °С.

При нагреве металлов в активных (восстановительных) газовых средах, в качестве которых используют азотно-водородную смесь или добавку оксида углерода, происходит восстановление оксидов металлов активными компонентами газовых сред по реакциям:

, .

Недостатком такого процесса является взаимодействие водорода с расплавленным припоем, что приводит в ряде случаев к появлению водородной хрупкости, образованию пор, трещин и других дефектов.

Суть механического удаления оксидных пленок с паяемой поверхности заключается в их разрушении под слоем жидкого припоя с помощью режущего или абразивного инструмента, при этом припой защищает паяемую поверхность от воздействия кислорода воздуха и вступает с ней в физический контакт. В качестве режущего и абразивного инструмента используют металлические щетки, сетки, а в качестве материалов — порошки из твердых материалов, асбест, вводимые в припой в мелкоизмельченном виде. Недостатки метода — низкая производительность, неравномерность удаления оксидных пленок, загрязнение припоя частицами абразива.

Самым распространенным способом удаления оксидов в процессе пайки является флюсование. Флюс как химический реагент имеет два основных назначения: очистить поверхность металла от оксидов; уменьшить поверхностное натяжение припоя и угол смачивания. Типичные представители активных флюсов содержат в качестве растворителя воду или спирты, активаторами являются неорганические и органические кислоты либо их соли, например соляная или фосфорная кислота, неорганические соли (ZnCl2, NH3Cl, SnCl2, CuCl и др.). При взаимодействии хлористого цинка и воды образуется соляная кислота, которая растворяет оксиды на поверхности металла:

В результате образуется хлористая медь, которую ввиду ее хорошей растворимости в воде необходимо удалять с поверхности детали. Поскольку флюс на основе хлористого цинка обладает высокой активностью, его остатки оказывают коррозионное воздействие и должны тщательно удаляться.

Самофлюсование заключается в том, что в состав припоев вводят раскислители (бор, фосфор, литий, калий, натрий), обладающие восстановительными свойствами:

.

Примером являются припои систем Сu—P, Cu—Mn—Ni—B (ВПр4), которые используются при пайке сталей в нейтральных газовых средах или вакууме.

Ультразвуковое удаление оксидных пленок основано на введении упругих механических колебаний частотой 18—45 кГц в расплавленный припой и создании в нем кавитации, а также ряда сопутствующих явлений: звукового давления, микро- и макропотоков. Кавитацией называется явление возникновения, развития и захлопывания газовых полостей в жидкой среде. Реальные жидкости и расплавы содержат нерастворимые примеси, на поверхности которых в трещинах и углублениях могут находиться нерастворенные пузырьки газа размером 10 –6 —10 –7 м. При введении в расплав УЗ-колебаний интенсивностью 10 4 Вт/м 2 эти зародыши кавитации начинают пульсировать с частотой колебаний. Их количество увеличивается за счет образования разрывов в жидкой среде при интенсивностях ультразвука более 2·10 4 Вт/м 2 .

При захлопывании пузырька сконцентрированная в ничтожно малом объеме кинетическая энергия трансформируется частично в силовой импульс и частично в тепловую энергию. Из центра захлопнувшегося пузырька распространяется ударная сферическая волна, давление в которой на расстоянии, равном 10R (по расчетным данным), составляет 150 Па, а температура — 1000 °С и выше. Захлопывание кавитационных полостей и создание микропотоков в расплавленном припое приводят к удалению оксидных пленок с поверхности металла, что позволяет осуществлять пайку и лужение труднопаяемых металлов: алюминия, магния и никеля, тугоплавких металлов и сплавов на их основе.

Генерация упругих механических колебаний УЗ-частоты осуществляется магнитострикционными и пьезоэлектрическими преобразователями с частотой колебаний 22 и 44 кГц и амплитудой колебаний 10—25 мкм. Преобразователи встраиваются в ванны и паяльники, излучающие поверхности которых изготавливаются из кавитационно-стойких материалов (нержавеющие стали, титановые сплавы). Электрическая мощность установок для УЗ-пайки не превышает 0,4—2,5 кВт. Время пайки или лужения составляет 5—10 с, скорость перемещения излучателя паяльника (0,8—1,6)·10 –2 м/с, а оптимальный зазор между торцом излучателя и паяемой поверхностью 0,2—3,0 мм (рис. 6.10).

1 — окисел; 2 — припой; 3 — излучатель паяльника; 4 — кавитационный пузырек; 5 — шлак; 6 — металл

Рис. 6.10. Схема ультразвуковой пайки

С помощью УЗ-металлизации удается соединять непаяемые материалы — керамику, стекло, ферриты и др. Однако это требует специальных припоев, объективного контроля режимов процесса (амплитуды и частоты колебаний), а также специальных мер против повышенного окисления припоя.

Плазмохимический способ заключается в использовании энергии потока ускоренных ионов активных газов, получаемых в вакууме при ионно-плазменном или магнетронном распылении. Воздействие ионного луча на поверхность металла приводит к испарению оксидной пленки в зоне обработки. Недостатком является необходимость высокого вакуума, сложного технологического оборудования, что ограничивает применение метода.

Взаимодействие на границе «основной металл — жидкий припой» связано с процессами смачивания и растекания припоя по паяемой поверхности. Процесс смачивания основного металла припоем состоит в замене межатомных связей, возникших между металлами в твердой фазе, на металлическую связь атомов на границе раздела между ними. При этом взаимодействие сил поверхностного натяжения определяет контактный угол смачивания q (рис.6.11). Условию равновесия капли на поверхности отвечает минимум свободной поверхностной энергии Еп, под которой понимают избыток энергии поверхностных атомов вследствие несбалансированности сил связи в решетке. При этом изменение поверхностной энергии описывается уравнением Юнга:

,

Из этого выражения следует, что

.

Величина cosq служит параметром для количественной оценки степени смачивания:

1) полное смачивание при cos q = 1, q = 0;

2) ограниченное смачивание при 0 o , σ2,3 £ σ 1,3);

3) несмачивание при –1 £ cos q o £ q o , σ 2,3 > σ 1,3).

Работа сил адгезии Wа связана с образованием межфазной границы с энергией σ 2,3 вместо единичных поверхностей с энергиями σ 1,2 и σ 1,3:

.

Для преодоления сил сцепления частиц внутри самой жидкости (сил когезии) необходимо затратить работу сил когезии по образованию двух единичных поверхностей жидкости с энергиями σ 1,2, т. е.

.

С учетом приведенных выражений можно получить формулу

.

Жидкие металлы и сплавы обладают более высоким поверхностным натяжением, чем неметаллические жидкости. Так, для припоя типа ПОС 61 σ1,2 = 0,5 Н/м, что на порядок превышает поверхностное натяжение воды. В этом случае образование связи под действием сил Ван-дер-Ваальса не может обеспечить смачивание. Для выполнения при пайке условия смачивания на межфазной границе должны образовываться высокоэнергетические межатомные связи химической природы с большой работой сил адгезии Wа (металлические, металло-ковалентные и др.). Реальные пути улучшения смачивания заключаются в применении защитных газовых сред (снижение σ1,2) и более тщательной очистке контактирующих поверхностей твердой и жидкой фаз от оксидных пленок (снижение σ2,3).

1 — газ; 2 — припой; 3 — основной металл

рис.6.11. Схема равновесия сил поверхностного натяжения

При рассмотрении условий равновесия системы «припой—основной металл» во флюсовой среде (рис. 7.12) вместо σ1,2 вводят σ2,4 (межфазное натяжение на границе «флюс—основной металл»). При этом σ2,4 σ2,4 .

1 — газ; 2 — флюс; 3 — припой; 4 — основной металл

рис. 6.12. Схема равновесия сил поверхностного

натяжения во флюсовой среде

Растекание припоя по поверхности основного металла происходит в результате взаимодействия сил поверхностного натяжения и сопровождается сближением жидкой и твердой фаз. Коэффициент растекания определяется из условия разности работ сил адгезии и когезии:

.

При смачивании и растекании припой заполняет зазоры между соединяемыми деталями, образуя мениски вблизи вертикальных стенок и проявляя тем самым капиллярные свойства. Разность давлений, действующих на искривленную поверхность жидкости, называют капиллярным давлением pк, которое определяется уравнением Лапласа:

,

где p1, p 2 — давление жидкости для выпуклой и вогнутой поверхностей соответственно; R1, R2 — радиусы кривизны рассматриваемого элемента поверхности.

Для выпуклой поверхности Рк считают положительным и направленным внутрь жидкости, для вогнутой поверхности Рк отрицательно и направлено наружу от поверхности жидкости. При малом диаметре D капилляра свободная поверхность жидкости имеет форму сферы (рис. 7.13) радиусом

.

Подставив значение радиуса мениска в уравнение Лапласа, получим

.

Разность давлений p1 – p 2 уравновешивается столбом расплавленного припоя высотой h:

.

Из уравнений видно, что высота подъема припоя в капилляре круглого сечения прямо пропорциональна его поверхностному натяжению и смачивающей способности и обратно пропорциональна диаметру капилляра и плотности припоя:

.

Отличие расплавов припоев от обычных жидкостей состоит в том, что жидкий припой представляет собой систему, состоящую из нескольких компонентов, и в процессе его растекания происходит физико-химическое взаимодействие компонентов и основного металла, дополнительное растворение элементов основного металла в припое, взаимодействие с газовыми и флюсующими средами. При вытеснении припоем флюса из капилляра высота подъема припоя будет определяться выражением

.

В горизонтальном капилляре шириной h для припоя с вязкостью h время затекания t на длину капилляра l определяется следующим образом:

.

На втором этапе физико-химического взаимодействия припоя и основного металла основную роль играют процессы диффузии. Теоретически процесс диффузии при постоянной температуре и стационарном во времени потоке вещества описывается первым уравнением Фика:

,

где m — количество диффундирующего вещества; D — коэффициент диффузии; С — концентрация вещества; x — координата. Минус указывает на то, что процесс диффузии идет в направлении уменьшения концентрации вещества.

рис. 7.13. Схема подъема жидкости в капилляре

В реальных условиях скорость диффузии — величина переменная во времени, поэтому процесс диффузии описывается вторым уравнением Фика:

,

где — скорость изменения концентрации диффундирующего вещества.

Коэффициент диффузии зависит от температуры:

,

где D — коэффициент, зависящий от типа кристаллической решетки; Q — энергия активации диффузии; R — универсальная газовая постоянная: R = 8,31 кДж/(кмоль·град); Т — абсолютная температура.

Для практических целей решение второго уравнения Фика имеет вид

,

где Сх — концентрация диффундирующего вещества на глубине x от поверхности; С — концентрация элемента на поверхности; Ф — интеграл функции ошибок Гаусса.

На скорость процесса диффузии помимо температуры оказывает влияние состояние металла. Наклеп, сопровождающийся искажением кристаллической решетки и появлением вакансий, увеличивает диффузию по границам зерен и вдоль дислокации, что приводит к увеличению диффузионной зоны. Диффузионные процессы при пайке позволяют увеличить механическую прочность соединений, однако образование интерметаллидных соединений в спае типа Cu3Sn, AuSn2 при глубокой взаимной диффузии компонентов вызывает снижение прочности паяных соединений.

Процесс кристаллизации при пайке сопровождается затвердеванием жидкой металлической прослойки расплавленного металла, находящегося в зазоре.

Основными особенностями кристаллизации при пайке являются:

· неравновесность процесса, т. е. отсутствие выравнивания состава в жидкой фазе, что приводит к выделению в паяном шве наряду с легкоплавкими тугоплавких фаз повышенной хрупкости;

· влияние основного металла, которое проявляется в эпитаксиально-ориентированной кристаллизации зерен припоя вблизи поверхности основного металла;

· ярко выраженная ликвация в паяном шве — появление зональных неоднородностей, дендритных образований, отличающихся меньшей прочностью;

· зависимость характера кристаллизации от объема припоя в зазоре.

Для получения надежных паяных соединений применяют эвтектические припои с узкой зоной кристаллизации, а также уменьшают время кристаллизации, что способствует получению мелкозернистой структуры спая. В результате физико-химического взаимодействия припоя и основного металла образуется паяное соединение с определенной структурой. Паянный шов включает зону сплавления (припой) и образовавшиеся диффузионные зоны на границе между припоем и основным металлом (рис. 6.14.).

Конечная структура и состав паяного соединения зависят от природы взаимодействующих металлов, их химического сродства, времени и температуры пайки. Различают следующие спаи:

· бездиффузионный, в котором существующими методами анализа не удается обнаружить зоны диффузии; такой спай образуется между металлами со слабым химическим сродством, низким коэффициентом взаимной диффузии, малым временем пайки и ограниченной температурой (например, соединение Fe—Sn);

· растворно-диффузионный, в котором реагирующие компоненты образуют твердые растворы или промежуточные фазы (интерметаллиды, например Au—Sn, Ag—Sn и др.);

· контактно-реакционный, который возникает при контакте металла с полупроводником; в результате образуется эвтектический сплав с низкой температурой плавления (Au—Si).

1,5 — соединяемые детали; 2,4 — зоны диффузии; 3 — припой

рис. 6.14. Структура паяного соединения

| | | следующая лекция ==> | |

| МЕТОДЫ СОЗДАНИЯ МОНТАЖНЫХ СОЕДИНЕНИЙ | | | ПРИПОИ, ФЛЮСЫ, ПАСТЫ |

Дата добавления: 2014-01-07 ; Просмотров: 1291 ; Нарушение авторских прав? ;

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

- http://www.drive2.ru/b/1318135/

- http://dic.academic.ru/dic.nsf/ruwiki/48628

- http://studopedia.su/9_90718_fiziko-himicheskie-osnovi-protsessa-payki.html